特集記事

プロセスマイニングでDX実現

製造現場の見える化

フレア・テクノロジー株式会社 DXソリューション部

はじめに:なぜ、あなたの現場は「頑張っているのに儲からない」のか

基幹システムとは別に、現場ではExcelが並行管理で動いている。自動機は稼働しているのに、なぜか検査前の仕掛在庫(WIP)がいつも山積みになっている。

「頑張っているのに、なぜ利益が残らないのか」——設備投資もした、システムも入れ替えた。それなのに、納期遅延が減らず、残業は増え続ける 。

その答えはシンプル。「工程の中で何が起きているか、誰も正確に把握していない」からです。 朝礼で「昨日の仕掛在庫が山積みだ」と報告されても、誰の判断で止まっているのか、どの工程がボトルネックなのか、その場では誰も答えられません。会議は「たぶん」「おそらく」という言葉で埋め尽くされ、ベテランリーダーが「感覚」で指示を出す。これでは問題の根本原因は分かりません。

この状況をデータに基づいて根本から変え、製造現場のDXを実現する手法が、プロセスマイニングです。

プロセスマイニングとは何か

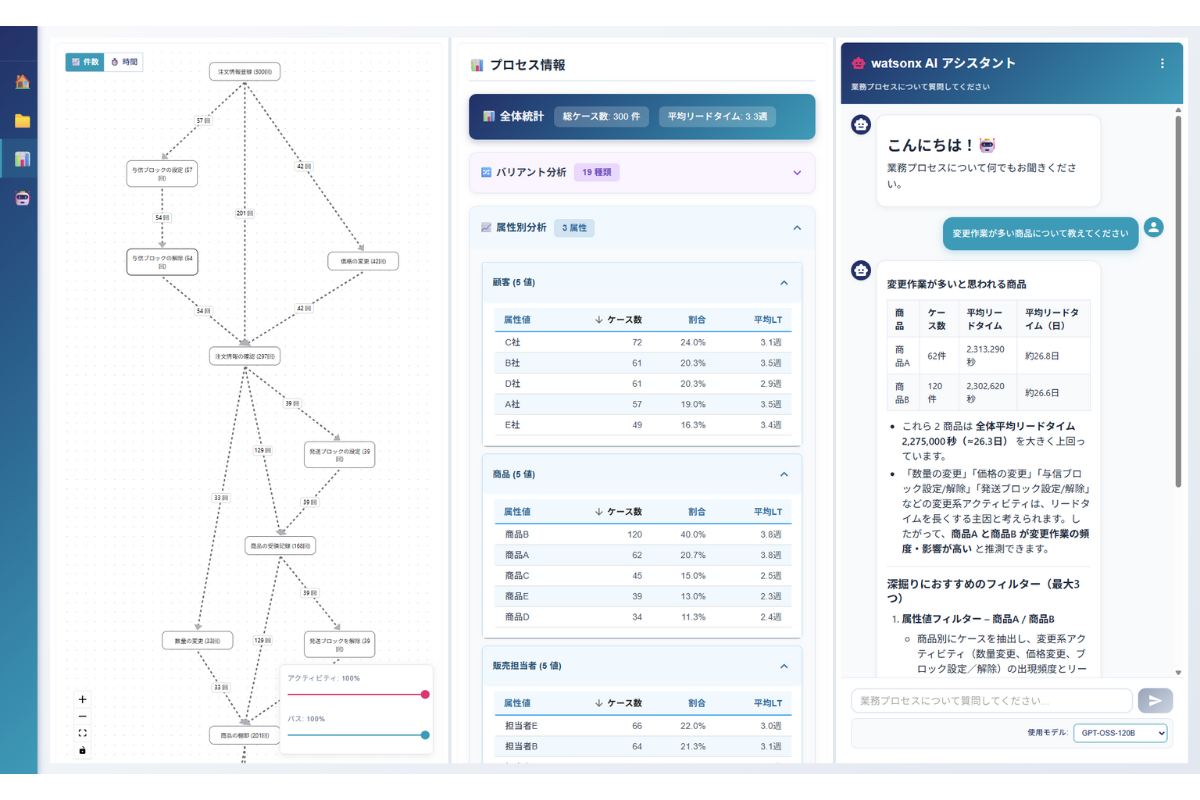

プロセスマイニングとは、システムや機械が出力する記録(イベントログ)を収集し、実際の作業の順番と経路を"地図"のように描き出す分析手法です。

現場で実際に起きた作業の"足あと"(イベントログ)を集めて流れを再現し、設計図に書かれた「理想の工程」と、現場で本当に起きている「現実の流れ」とのズレを発見できます。

必要なデータは、現場のシステムに必ず存在する以下の基本要素です。

- ケースID(製番・ロット番号など)

- アクティビティ名(作業内容)

- タイムスタンプ(開始・終了時刻)

- (オプション) 担当者または設備

これらから自動生成されるプロセスマップにより、勘や声の大きさではなく、事実データで合意形成できるようになります。ボトルネック検出、バリアント分析(パターンの分析)、KPI監視が可能になります。

なぜ今、プロセスマイニングが必要なのか

多くの企業が「見える化」に取り組んできました。しかし、多品種少量生産を少人数で回す現場ほど業務が複雑化し、従来の取り組みは限界を迎えています。

- データの分断

基幹システム、製造実行システム(MES)、品質管理、そして現場のExcel——それぞれに情報が散在し、つながりません。 - 属人化の常態化

「○○さんに聞かないと分からない」が口癖になり、標準化が進みません。 - 時系列での追跡不能

トラブルが起きても、「いつ」「どこで」「なぜ」遅延したのか、後から検証できません。

プロセスマイニングは、これらの分断されたデータを横串でつなぎ合わせ、業務プロセス全体を時系列で再構築できる手法なのです。

【事例】プロセスマイニングで暴く"見えないコスト"

プロセスマイニングがなければ、以下のような「見えないコスト」が経営を圧迫し続けます。これらは年間で数百万円から数千万円の損失を生んでいる可能性があります。

事例1:受発注・承認プロセスの停滞

- 問題(Before): 部材変更の承認がメール・チャット・書類で迷子になり、意思決定が遅れます。受注から出荷までのどこが遅延しているか不明なため、最終工程での残業や外注で辻褄を合わせ、利益を圧迫します。

- 分析(After): 受注から請求までの各処理時間を一覧化します。これにより、不要な承認ルートや入力不備による差し戻しが明らかになり、納期の安定化を実現できます。

事例2:生産ラインのボトルネック

- 問題(Before): 前工程の検査結果待ちで次工程が停止し、付加価値ゼロの人件費が発生します(段取り待ちの連鎖)。また、検査前のWIPが山積みになり、優先順位の判断が属人化します。

- 分析(After): ラインごとの稼働時間、停止時間、段取り時間を比較します。仕掛品が溜まりやすい場所を特定し、投入順序や人員配置をデータに基づいて調整できます。

事例3:品質管理・トレーサビリティの欠如

- 問題(Before): クレーム対応でロット追跡に半日かかります。設備・作業者・材料の組み合わせが追えず、再発防止策が打てません。

- 分析(After): 検査機や設備のログから、不良が出る直前の出来事を追跡します。例えば、「部材切り替えの直後」や「特定のシフト帯」で不良が増える"クセ"を発見し、条件設定の見直しや点検タイミングの最適化につなげられます。

導入で得られる5つの効果

プロセスマイニングを導入することで、「あの工程が遅い気がする」という感覚論は「この工程で平均47分の待ち時間が発生し、月間120時間のロスが生じている」という具体的な議論に変わります。その結果、以下の5つの具体的な効果が期待できます。

- 歩留まり改善 :不良原因の特定と再発抑制

- リードタイム短縮 :待ち時間のカット

- 工程コスト削減 :残業・外注費の抑制

- 属人化の解消 :標準化と教育の加速

- トレーサビリティ強化 :証跡に基づく説明責任

実際に、製造業での導入事例では、1年換算で160人日の工数削減を達成したケースもあります。このように、具体的な成果が数字で確認できる点が大きな強みです。

導入の6ステップ

プロセスマイニングの導入は、リスクを最小化しながら確実に成果を出すため、段階的なアプローチで進めます。

- 範囲決定 :対象プロセスとKPIを合意

- データ準備:イベントログを抽出

- 可視化 :プロセスマップを生成し、現場ヒアリングと突き合わせ

- 分析 :ボトルネック仮説を立て、データで検証

- 改善実装 :ルール修正、承認簡素化、段取り順変更などを実施

- 運用見直し :定期レポートで継続改善、他プロセスへ横展開

まとめ:事実から始める製造DX

製造業のデジタルトランスフォーメーションは、まず現状を正しく知ることから始まります。プロセスマイニングは、現場の事実をそのまま映し出し、どこを改善すれば効果が出るかを教えてくれる"地図"です。

勘と経験だけでは見えなかった問題が、データによって明らかになります。会議での感覚論がなくなり、具体的な数字に基づいた改善ができます。

特に製造業においては、製番・ロット・設備など現場特有のデータ構造を理解し、複雑な工程を正確に分析できる知見が、DX成功の鍵となります。 現場の負担を減らしながら、確実に成果を出せる——それがプロセスマイニングの価値です。

現場の実態を正しく知ることが、確実な改善への第一歩です。

ProcessFlareの詳細や活用イメージは、下記からご覧いただけます。

https://p-flare.com/