特集記事

トラブルシューティングと、設計初期からの根本原因を断つプロセス構築

EMC問題を解決する設計支援

図研テック株式会社 第三事業所 古瀬 利之

はじめに

電子機器開発において、EMCは避けて通れない品質課題のひとつです。

近年、装置の小型化や高電圧・大電流化など、設計難易度の高度化が進む中で、その対応はますます難しくなっています。

電子機器製品の設計現場では、設計難易度が上がったことに加えて、EMCに関するノウハウを持った人材が不足していることから、検証段階でEMC問題が顕在化してしまい、

- ・大きな手戻りが発生する。

- ・対策部品追加によって想定外のコスト増加になる。

といった問題を抱えるケースが見られます。

図研テックでは、こうした問題に対して、

- ・発生したEMC問題の解決を支援する「設計・解析受託サービス」

- ・お客様の製品設計に最適なEMC設計プロセスの構築を支援する「EMCコンサルティング」

の2つのサービスを提供しています。

よくあるEMC問題対策

設計から試作・評価を経て、EMC試験で問題が発生してしまった場合、取り急ぎケーブルにフェライトコアを追加する、筐体にシールドやガスケットなどの対策部品を追加する、など試験中に打てる手を打つ、というEMC対策をすることがあると思います。

こうしたEMC対策で問題が解決すれば良いのですが、解決しない場合には、大きく手戻りして、設計変更を余儀なくされてしまいます。

EMC問題を解決する2つのアプローチ

図研テックでは、お客様の要望や課題に合わせて、「設計・解析受託サービス」と「EMCコンサルティング」の2つのアプローチでEMC問題の解決をご支援しています。

設計・解析受託サービス(スポット支援)

1つ目は、EMC問題によって設計変更が必要になってしまった場合に、EMC問題の原因特定と具体的な対策をご支援する「設計・解析受託サービス」です。

- ・ノイズ発生要因である回路への対策部品追加・変更

- ・基板レイアウトの見直し

- ・筐体へのシールド処理

「設計・解析受託サービス」では、EMC問題解決に必要な、回路・基板、筐体の設計変更を全般的にご支援します。

比較的短い期間で、発生したEMC問題解決に特化して、お客様の設計変更(=EMC問題の解決)をご支援します。

短期間で発生したEMC問題の解決に特化した「設計・解析受託サービス」ですが、対策内容は、様々な制約から、どうしても暫定的になってしまうことがあり、再発防止や設計品質の向上といった本質的なEMC問題の解決には至らない場合もあります。

EMCコンサルティング(期間支援)

2つ目は、本質的なEMC問題の解決(=再発防止、設計品質向上)を目指す場合に、お客様の製品設計に伴走しながら、EMC設計プロセス全体を最適化することで、再発防止や設計品質向上につながる本質的な課題解決をご支援する「EMCコンサルティング」です。

- ・開発初期の構想設計段階からEMCの成立性を検討

- ・基本設計・詳細設計の指示・レビュー

- ・試作時の測定・評価支援

- ・設計ルールやレビュー標準の策定

- ・その他、日常的なEMC設計に関するQA対応

「設計・解析受託サービス」は“起きてしまったEMC問題をどのように解決するか?”に焦点をあてたトラブルシューティング・緊急対策であることに対して、「EMCコンサルティング」は、“EMC問題が起きにくい/起こさないEMC設計プロセスの構築”を目指す、業務改革・恒久対策のサービスです。

取り組みに一定の期間が必要になるものの、お客様の製品開発に適したEMC設計プロセスを構築して、設計初期からEMCを考慮する仕組みをつくることで、次のような効果が期待できます。

- ・EMC試験の手戻り削減と開発リードタイム短縮

- ・設計者のスキルに依存しない品質の安定化

- ・複数製品・派生モデルへの設計標準の展開

- ・製品ライフサイクル全体での品質・コスト最適化

この2つのサービスを、お客様のお悩みやご要望に合わせて、柔軟に提供しています。

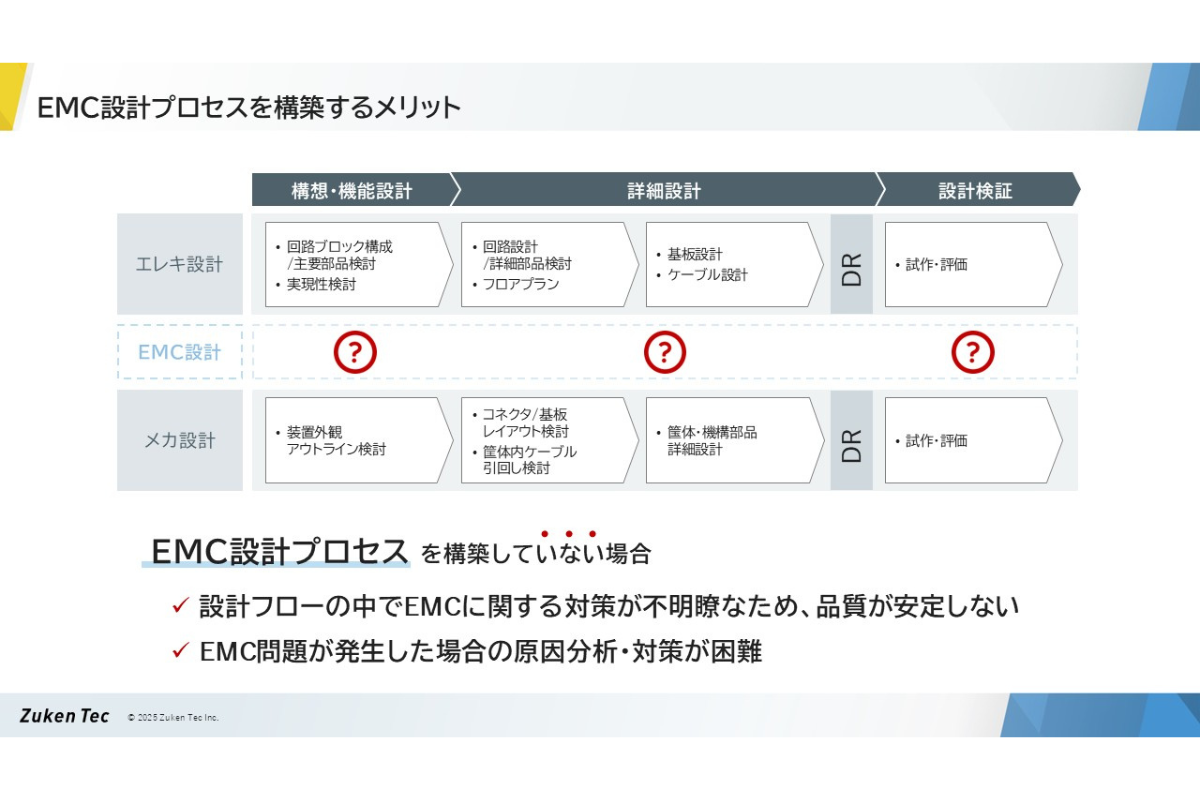

EMC設計プロセスを構築するメリット

次に“自社の製品開発に最適なEMC設計プロセス”をどのように構築するか?と、図研テックが、EMC設計プロセスの構築に対して、どのようなご支援ができるか?についてご説明します。

EMC設計プロセスが整備されていないと、 “どの工程で、どんな対策を、何を目的として行うべきか” が明確ではないため、EMC品質が安定しません。

また、対策は行っていても、設計者ごとのスキルや経験に頼った対策では、問題が発生した場合の原因分析、対策が難しくなってしまいます。

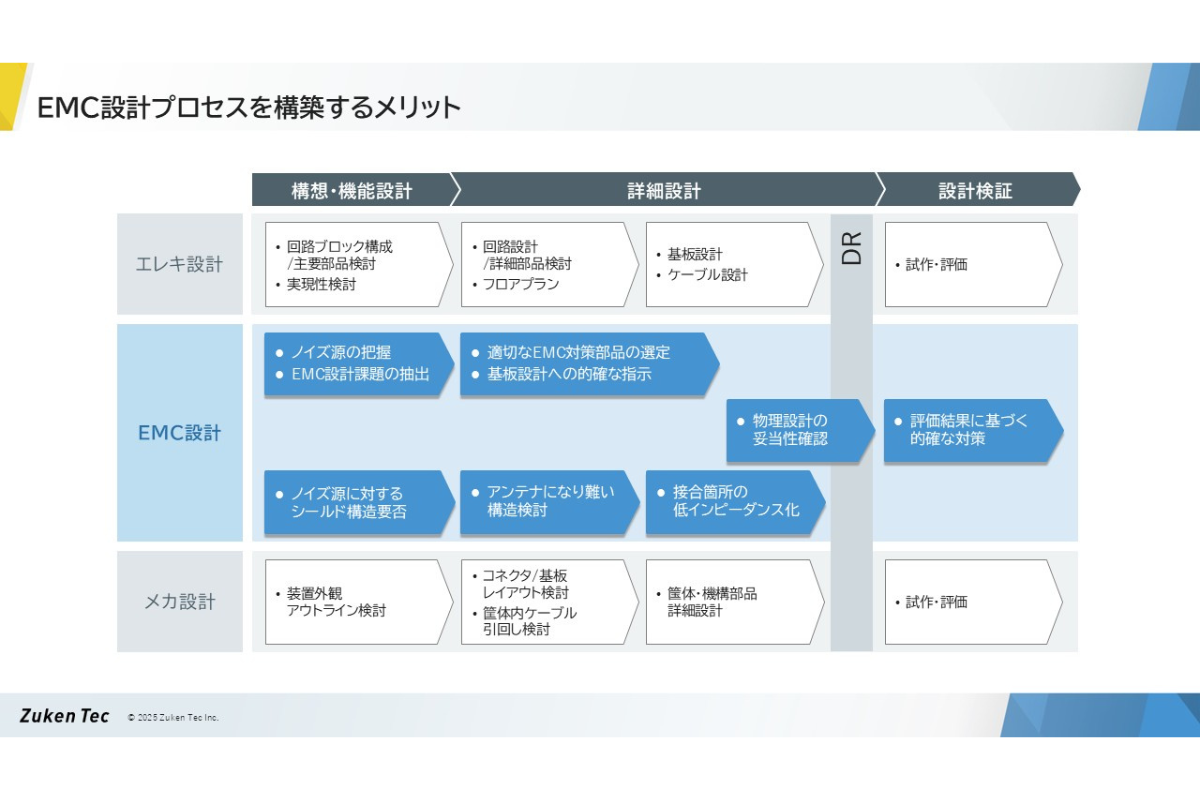

そこで、図研テックの「EMCコンサルティング」では、まずは各工程で、どのようにEMCの検討を行うべきか、そのために必要なインプット情報、検討項目、判断基準はどうあるべきか、という視点で設計プロセスを構築していきます。

EMC設計プロセス構築後は、各工程の検討内容と判断基準が明確になり、エレキ設計とメカ設計の役割分担・協調が円滑になります。

例えば、エレキ設計の構想設計段階では、ノイズ源の把握や優先順位の検討を行います。その結果を元にEMC設計課題を抽出し、詳細設計の段階でEMC対策部品の選定、基板設計へのレイアウト指示などを行います。

同じタイミングで、メカ設計では、筐体デザインのアウトライン検討の際に、どこにノイズ源が配置されるか、シールド構造が必要かどうか、といった検討を行います。

この時、必要に応じてエレキ設計者とメカ設計者の間で協議しながら検討を進めていきます。構想設計段階の検討項目や判断基準が整理されていることで、円滑に協議することが可能です。

このように、EMC設計プロセスを構築することで、各工程の検討項目と判断基準が明確になり、製品設計全体のEMC設計品質を向上させることができます。

EMC設計プロセスの最適化

EMC設計の課題は、製品分野や開発体制によって異なります。図研テックの「EMCコンサルティング」は、画一的な施策ではなく、お客様の製品分野や開発体制に合わせてEMC設計プロセスを最適化する伴走型のサービスです。

ご支援の経験豊富な図研テックのエンジニアが、お客様のご要望や、直面している課題やお悩みの解決に合わせたEMC設計プロセス構築をご支援しています。

自動車部品・車載機器をはじめ、産業機器、通信機器やコンシューマーエレクトロニクス製品など、様々な業界・製品分野のお客様をご支援した実績があります。

「EMCコンサルティング」お客様事例

図研テックの「EMCコンサルティング」の事例を3つ、ご紹介します。

A社:車載機器メーカー様 車載インバーターのEMC品質を抜本改善

【課題】

車載インバーター(三相インバーター制御回路)の開発において、試験段階で頻発する伝導・放射エミッションの対策に苦慮されていました。設計は製品の小型化によるメカ的なレイアウト制約があり、特に入力コンデンサを含むインバーター回路のレイアウト最適化にお困りでした。

【支援内容】

- ・新世代ベースモデル開発を機に、構想設計段階からプロジェクトを伴走支援

- ・リファレンスデザイン化を見据え、メカ設計者と連携しつつインバーター回路のレイアウト最適化を実施

- ・外注先向けの基板設計指示書の整備まで含め、設計プロセスを一貫して支援

【成果】

- ・インバーターに起因するEMIノイズの削減

- ・設計指示書の活用で、その後の派生モデルでもEMC設計品質を安定化

B社:産業機器メーカー様 過去のトラブル履歴を知見化し、設計資産化

【課題】

EMCに関する過去のトラブル記録や設計資料は蓄積されていたものの、体系的な整備ができていない状態でした。また、過去の知見を現行設計に適用する際の判断基準が未整備、適用時の効果予測がない、といった理由から有効に活用できず期待通りの効果が得られていませんでした。

【支援内容】

- ・過去の資料に電気・回路理論をもとに裏付けを実施、整備し、EMC設計指針を作成

- ・作成した指針の定着化をご支援

【成果】

- ・個人のスキルに依存しない設計の平準化と、知識継承の両立

- ・継続的な設計品質の向上

C社:コンシューマー機器メーカー様 製品全体のEMC最適化プロセスの構築と適用支援

【課題】

回路ブロック単位での設計・EMC対策が基本で、製品全体のEMCを統括する担当者が不在でした。その結果、EMC問題が多発。デザインレビューで十分なEMC評価が行えない状況も、EMC問題の誘因になっていました。

【支援内容】

- ・設計段階で最適なEMC対策を実施できる設計プロセスを検討

- ・構想設計から詳細設計までの工程における品質確保を目的とした下記を含むEMC設計手順・標準ルールを作成

→ 回路ブロック内でのEMC施策

→ ブロック間の接続、優先順位の決定

など

【成果】

- ・EMC問題の削減

- ・全社的な品質安定と再発防止体制の構築

まとめ

図研テックは、EMC問題解決に特化した「設計・解析受託サービス」、設計品質の抜本的改革を支援する「EMCコンサルティング」の2つのアプローチで、EMC設計をご支援しています。

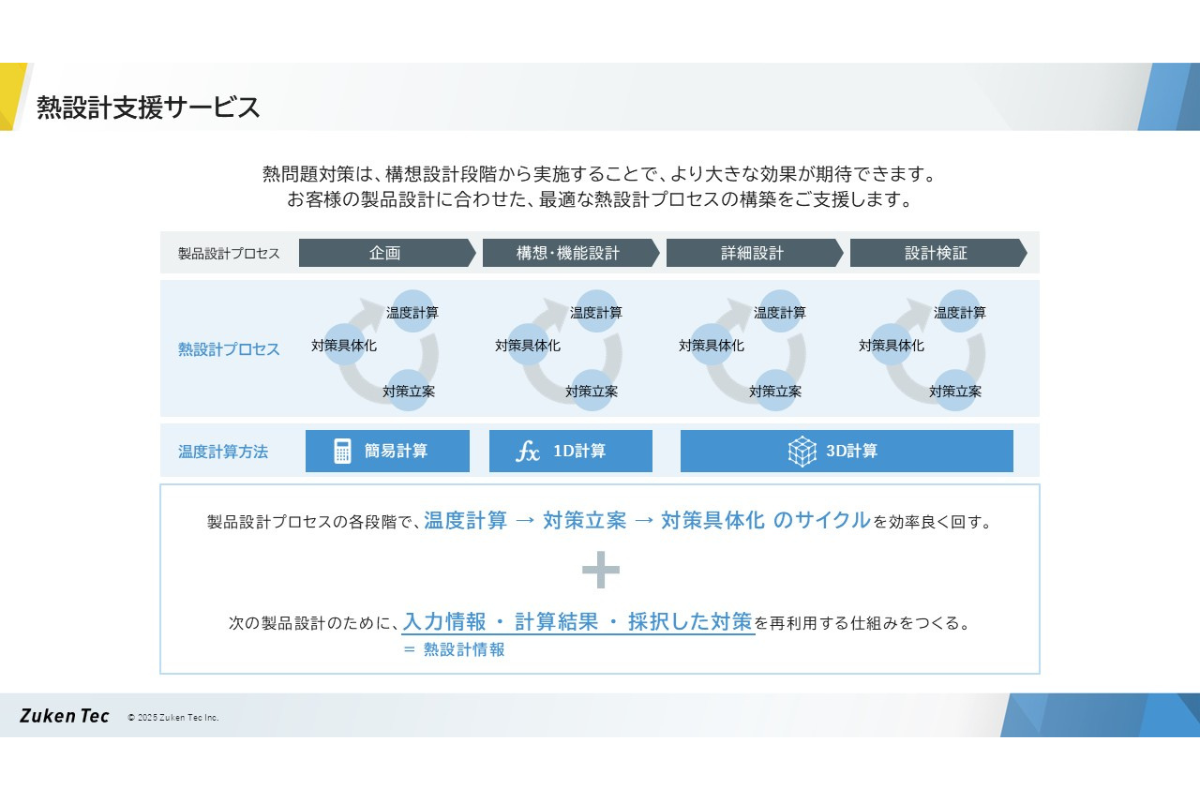

また、EMC問題と同様に、熱問題の対策と設計プロセスの構築を支援する、「熱設計支援サービス」をご提供しています。

その他、EMC設計を含むハードウェアエンジニア向けeラーニング「eZラーニング」のなかに「EMC設計講座」「LTspiceを活用したSI設計講座」といった、EMCに関連する講座もご用意しています。

「EMC設計支援サービス」、「熱設計支援サービス」、「eZラーニング」にご興味を持っていただけた方、詳しい資料をご覧になりたい等のご要望がございましたら、ぜひ図研テックのウェブサイトにお越しください。

ホームページ : https://www.zukentec.co.jp/