特集記事

電子基板製造における大気圧プラズマ装置

「Tough Plasma」の適用事例

株式会社FUJI 新規事業部 Plasmaプロジェクト 伊藤 俊輔

1. はじめに

電子基板は各種電子機器の装置全体を制御する役割を果たしており、まさに装置の「頭脳」といえる存在である。信号の伝達や電力供給など製品機能の中枢を支えているため、わずかな不具合が装置の故障につながる。そのため、電子基板には高い信頼性と耐久性が求められ、長期間にわたり安定した動作を維持できる品質が不可欠である。

電子基板(プリント基板、PCB)が故障する主な原因は、環境要因・電気的要因・機械的要因の3つに大別できる。

環境要因

湿気・水分の侵入、熱膨張・収縮、異物の付着など

電気的要因

過電流・過電圧、静電気など

機械的要因

はんだクラック、部品の剥離など

大気圧プラズマ装置「Tough Plasma」は

- ・防水コーティングの密着力向上

- ・アンダーフィルの浸透性向上

- ・モールド樹脂の浸透性、密着性向上

- ・シーリング剤の密着力向上

など様々な効果が期待でき、環境要因が与える影響を大きく減少させることが可能である。

2. 大気圧プラズマとは

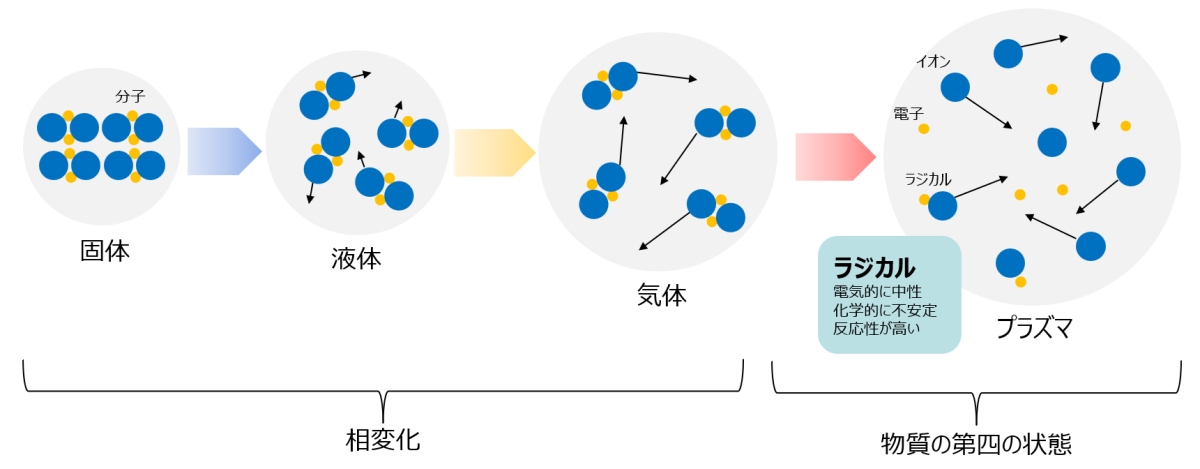

水は冷やすと氷になり温めると水蒸気に変化するが、これは水に加えられた熱エネルギーによって水分子の運動状態が変化するために起こる現象である。

このように与えられたエネルギーによって物質が固体、液体、気体へと変化することを相変化と呼び、気体に更に外部エネルギー(熱、電力など)を加えると分子中の電子が電離し、電子・イオン・中性粒子・ラジカルなどが共存する状態となる。この状態を「プラズマ」と呼ぶ。

一般的な大気圧プラズマでは大気中の酸素分子に電気エネルギーを加えることで電離させ酸素ラジカルを発生させている。酸素ラジカルは非常に高い反応性を持ち、基材表面の有機物汚れの分解除去や基材表面への親水性官能基の導入を実現する。

大気圧プラズマはその名の通り、真空環境を必要とせず、大気中でプラズマを生成・照射できる技術である。高価な真空装置を必要としないため、生産ラインへの組み込みが容易であり連続処理に適している。この特徴が電子基板製造分野での普及を後押ししている。

3. 大気圧プラズマの主なメリット

環境負荷の低減

大気圧プラズマの最大の特徴は、薬品を一切使用しないドライプロセスという点である。従来のウェット洗浄では有機溶剤やアルカリ溶液を使用し、高い清浄度を保つため複数の洗浄槽も必要なケースも多く、排水の管理や処理、および作業環境管理に多大なコストがかかっていた。

プラズマ処理は気体(空気、窒素、酸素、アルゴンなど)を用いるだけで汚染除去が可能であり、廃液が発生せず環境負荷が極めて低い。また装置がコンパクトであるため生産ラインの省サイズ化も可能にする。

このため、近年強化されているRoHS指令やREACH規制など、環境対応の観点からも有効な技術とされている。

高い表面洗浄効果

プラズマ中に存在する活性酸素種は有機物の炭素結合を切断し、CO₂などの揮発性物質に分解する。この反応により基板表面の有機物汚れを分子レベルで除去できる。この結果、接着・印刷・メッキなどの後工程の品質向上に寄与する。

溶剤洗浄やブラスト処理と異なり後洗浄が不要な点も量産工程の生産性向上に大きなメリットをもたらしている。

表面改質による密着力向上

大気圧プラズマは、単なる洗浄だけでなく、基材表面に新たな親水性官能基を導入し、表面エネルギーを高める効果を持つ。

プラズマ処理によって、基材表面にカルボニル基(C=O)やヒドロキシル基(–OH)、カルボキシル基(COOH)などの極性官能基が生成され、表面の親水性が向上する。

その結果、基材とインク、接着剤、コーティング剤、モールド樹脂間の水素結合量が増加し密着力が大幅に改善される。

PTFE以外の樹脂、金属、ガラス、ゴムなどほぼ全ての材質に対し効果を示し、多種多様な基材に適用可能なことも大気圧プラズマの導入を後押ししている。

真空設備不要・ライン対応性の高さ

従来のプラズマ処理(真空プラズマ)は真空槽内で行う必要があり、装置構造が複雑で、真空引きの時間も必要であるため処理時間も長かった。

これに対し、大気圧プラズマは大気中で生成・照射が可能であり、真空ポンプやチャンバーを必要としない。そのため、コンベアライン上でインライン処理として組み込むことができ、生産効率の向上に寄与する。

また、必要な箇所だけ選択的に処理できるため、部分洗浄やリワーク工程にも適用可能である。

4. 大気圧プラズマ装置「Tough Plasma」

Tough Plasma は以下の特徴を併せ持つ大気圧プラズマユニットである。

高密度ラジカルの生成

名古屋大学との共同研究で開発した独自の方式により、高密度のラジカルを生成。

それにより高速での表面処理が可能となり、高い生産性と安定性を提供する。

高生産性 & 自動化対応

高速処理が可能でインライン生産ラインへの組み込みやロボットとの連携にも対応。量産用途に適している。プロセスガスとして窒素を使用するシリーズは広い有効照射距離を有しており、~50mmの幅広いレンジで利用可能。そのため、凹凸形状などの段差があっても均一な表面処理を実現する。

低温・電気ダメージレス

熱に弱い樹脂フィルムや樹脂素材、また IC チップなど電子部品を含む基板でも、熱や電気ダメージを与えることなく処理が可能となる。

多用途・多形状への対応

金属、プラスチック、複合材料、フィルム、ガラスなどさまざまな材料への表面改質が可能。さらに、幅広ノズル・スポットノズル・ロボット取付用ケーブルなどのバリエーションで、平面から複雑形状まで幅広く対応が可能。

品質管理機能

プラズマ発生時の電流、ガス流量、電力線の断線などを常時モニタリングし、異常があれば自動停止する機能もあり、処理不良の流出を防止。

環境・コスト面での利点

従来の有機溶剤や薬品による洗浄・前処理に比べ、化学薬品を使わず「ドライクリーニング」が可能。特に最新機種ATOMでは、圧縮空気と電力のみで動作し、初期/ランニングコストおよび環境負荷を低減する設計になっている。

5. 実用例と導入効果

大気圧プラズマはすでに多くの電子機器メーカーで採用が進んでおり、以下のような実例が報告されている。

- コーティング:コーティングの均一性、密着強度が劇的に向上。

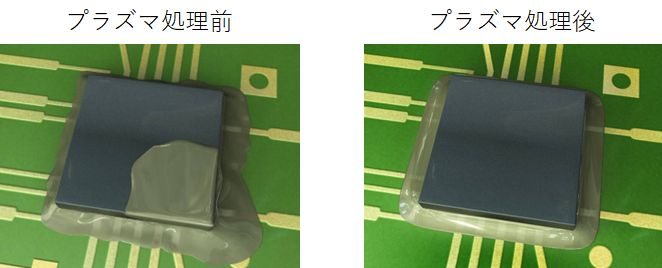

- アンダーフィル:実装前後の処理でアンダーフィルの充填不良、浸透性を改善。

- 樹脂モールド:充填樹脂の流動性、密着性を改善し絶縁性能を向上。

- 印刷:プラズマ処理によってフレキシブル基板への導電性インクの印刷品質が向上。

- 生産治具の洗浄:静電チャックなどに付着した有機物汚れのドライクリーニング。

このように、信頼性・耐久性・生産性のいずれの観点からも効果が実証されている。

6. おわりに

大気圧プラズマは、電子基板製造における表面処理技術として、環境適合性・生産効率・品質向上のすべてを満たす有用なプロセスである。

真空装置を必要とせず、低温・短時間で高い洗浄・改質効果を得られる点は、従来のウェット処理や真空プラズマ処理にはない大きな利点である。

CSR(企業の社会的責任)と製品品質を両立する技術として、大気圧プラズマは次世代の標準的な表面処理技術として定着していくと考えられる。