特集記事

電力の見える化から始める、製造現場の省エネ対策

脱炭素DXソリューション「SIRCクラウド」

株式会社SIRC

「見える化」が、製造現場を変え、社会を変える

気候変動の原因であるCO2排出のうち、産業部門は、国内外ともに全体の約4分の1を占めています。

しかし製造現場では「どこでどれだけ電力を使っているか」が把握できていないケースが多く、ムダを特定できないまま、改善に向けた一歩が踏み出せないという根本的な課題があります。

多くの製造現場では、

①ノウハウや人材の不足

②システム導入にかかるコスト負担が大きい

③データを活用する体制や技術が整っていない

といった理由で、省エネの取り組みが進みにくい状況があります。

こうした背景から、電力の使用状況を誰もが簡単に「見える化」し、行動を起こせる状態をつくることが、脱炭素社会への重要な第一歩となります。

サービス紹介

SIRCクラウド

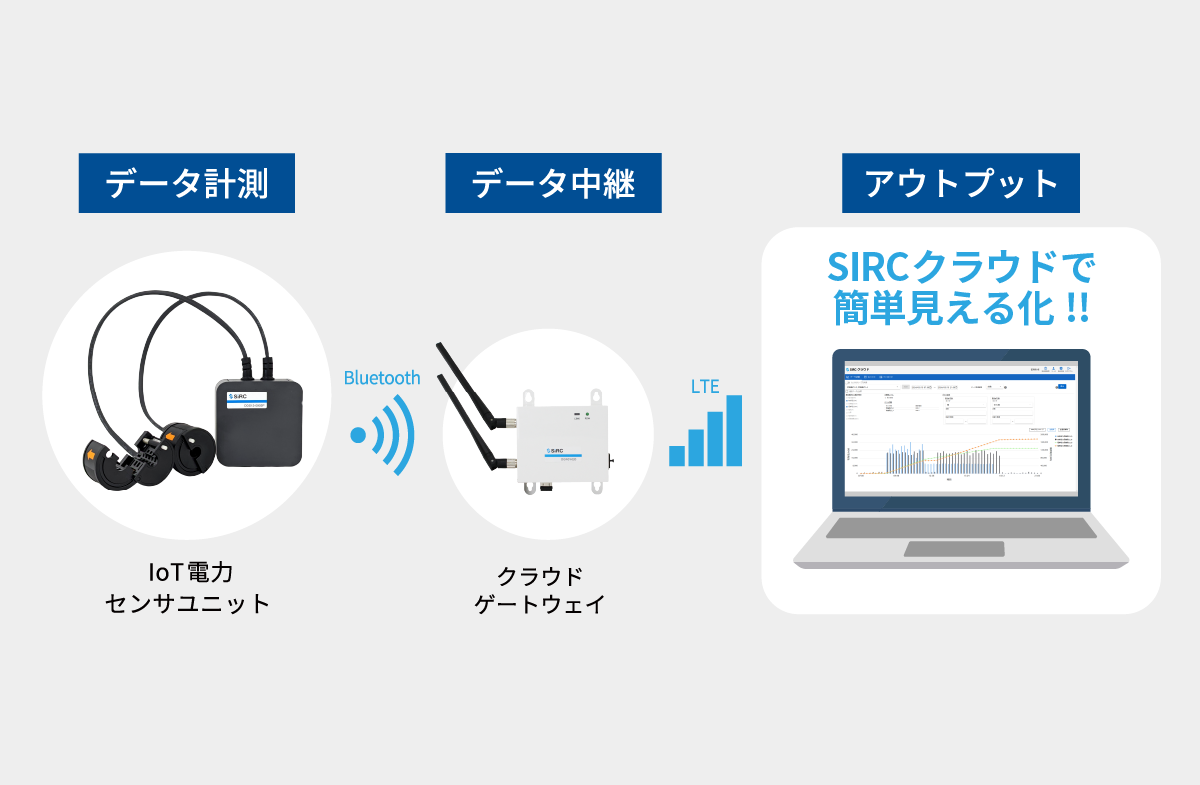

SIRCクラウドは、自社開発のIoT電力センサユニット(以下、電力センサ)を用いて計測した、工場内の設備ごとの電力使用量をリアルタイムで「見える化」し、省エネのヒントを提供する仕組みです。

検針のために現場へ足を運ぶ必要はなく、グラフを作成する手間もかかりません。電力の使用状況が一目でわかるため、誰でも簡単に把握できます。

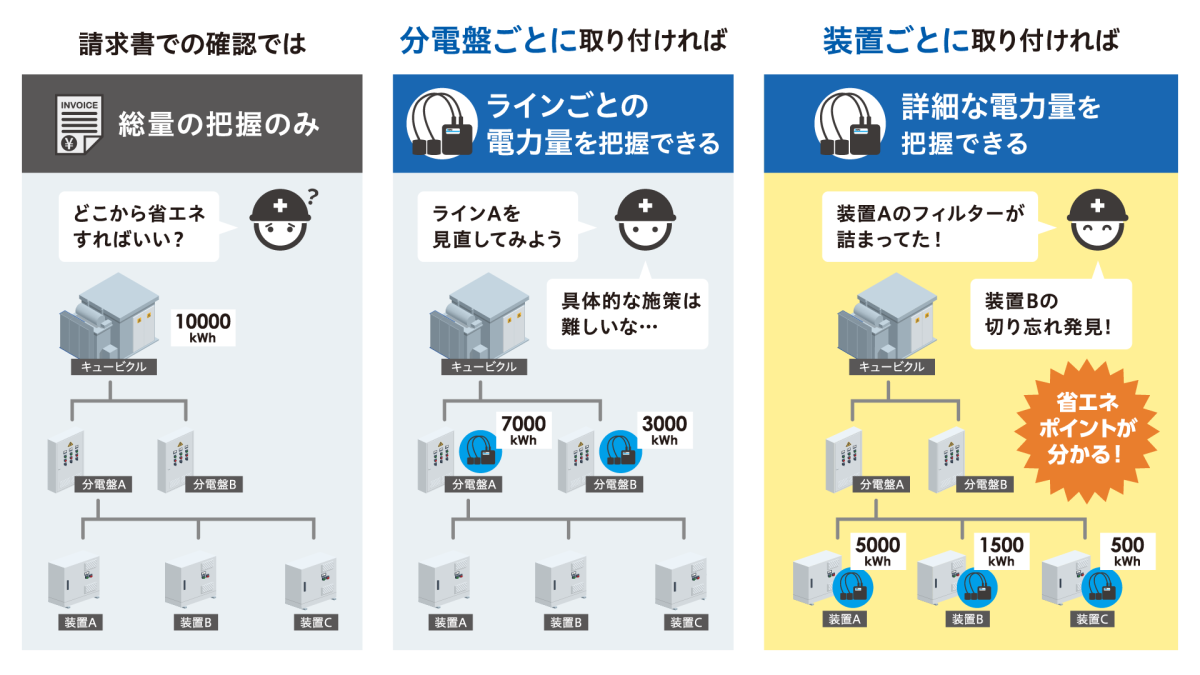

多くの製造現場では、電力使用量を請求書ベースでしか把握できておらず「どの設備でどれだけ電気を使っているのか分からず、どこから省エネしてよいか分からない」という課題があります。

SIRCクラウドでは、電力センサを分電盤や装置ごとに設置することで、どこで、どれだけの電力が使われているかをリアルタイムに可視化できます。

これにより、電力のムダ=省エネポイントが明確になり、具体的な省エネ施策の立案と実行へつなげることが可能になります。

他製品との比較と優位性

IoT電力センサユニット

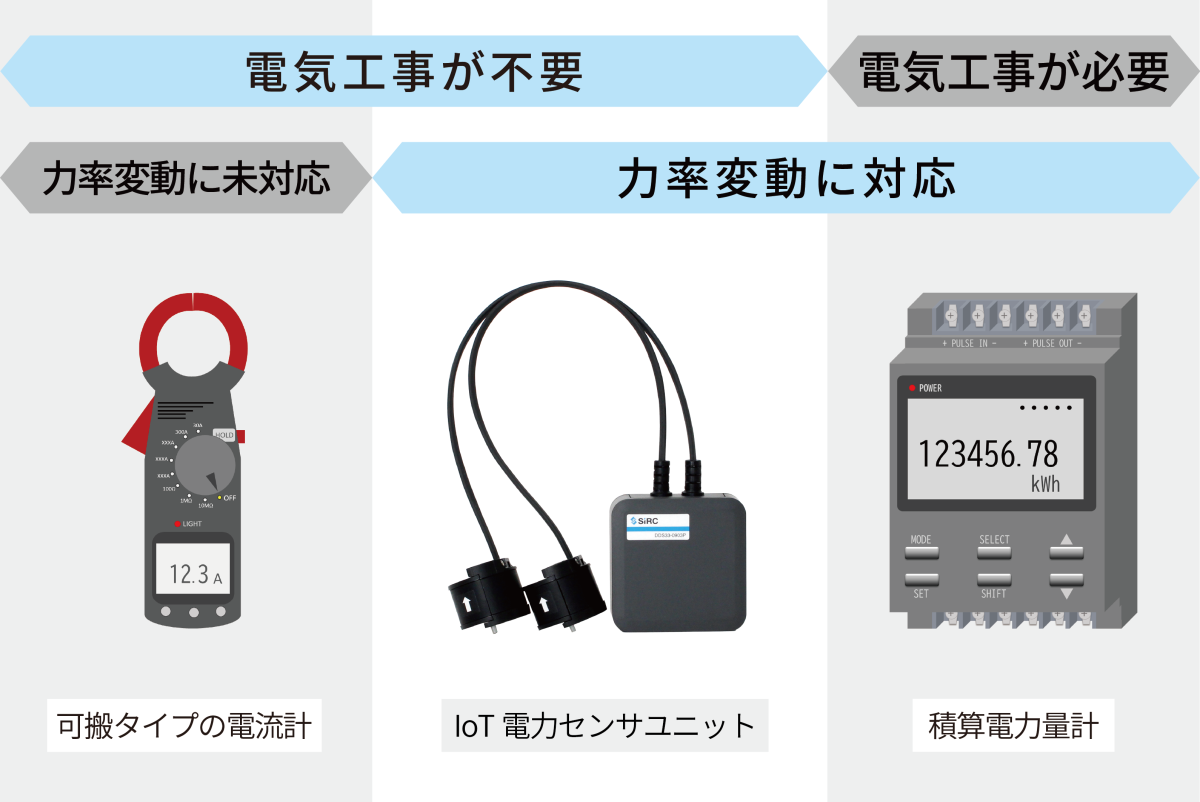

電力を計測する「IoT電力センサユニット」は、誰でも簡単に使えることにこだわって開発されました。

工事は不要で、わずか15秒で設備に後付け可能。製造ラインを止めることなく導入でき、装置ごとの電力使用量をリアルタイムに計測できます。さらに、供給された電力のうち、どれだけ有効に使われたかを示す「力率」の計測も可能です。本製品は、従来製品の「いいところどり」をした製品です。

導入のしやすさと、力率誤差のない精度の高い「消費電力データ」が取得できることが高く評価され、一般財団法人省エネルギーセンター主催の2024年度 省エネ大賞を受賞しました。

IoT電力センサユニットの詳細はこちら:https://sirc.co.jp/product/dds-01/

カタログはこちら:https://sirc.co.jp/library_category/catalog/

SIRCデバイス

電力センサには、当社のコア技術である「SIRCデバイス」が搭載されています。

SIRCデバイスは、わずか5mm角の小さなチップでありながら、1つで「電力計測」「電流計測」「角度計測」「周波数抽出」の4つの機能を持つ、マルチタスクデバイスです。

このデバイスの研究のはじまりは1970年代にさかのぼります。大阪市立大学名誉教授である辻本浩章氏が磁性薄膜を活用した光磁気記録の実用化を行ったことから始まり、その応用的な活用方法を見出すために研究に研究を重ねた結果として、物理乗算デバイスであるSIRCデバイスの開発に成功しました。

この技術を社会に実装するため、当社は設立されました。現在では、SIRCデバイスは電力センサや角度センサに搭載され、さまざまな現場で活用されています。

SIRCデバイスの詳細はこちら:https://sirc.co.jp/technology/

「見える化」のツール

SIRCクラウド

「見える化」することで気づき、行動が変わる。

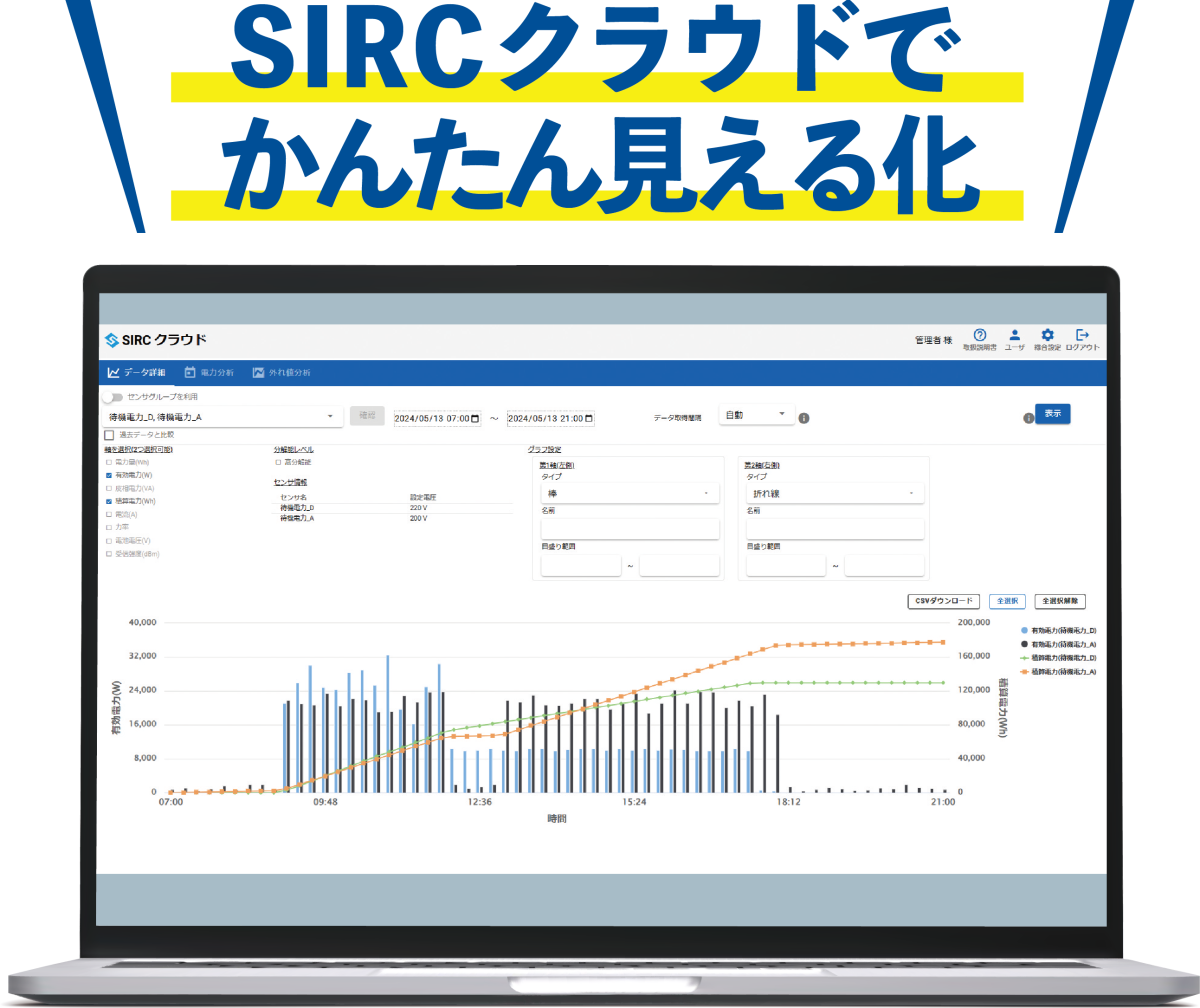

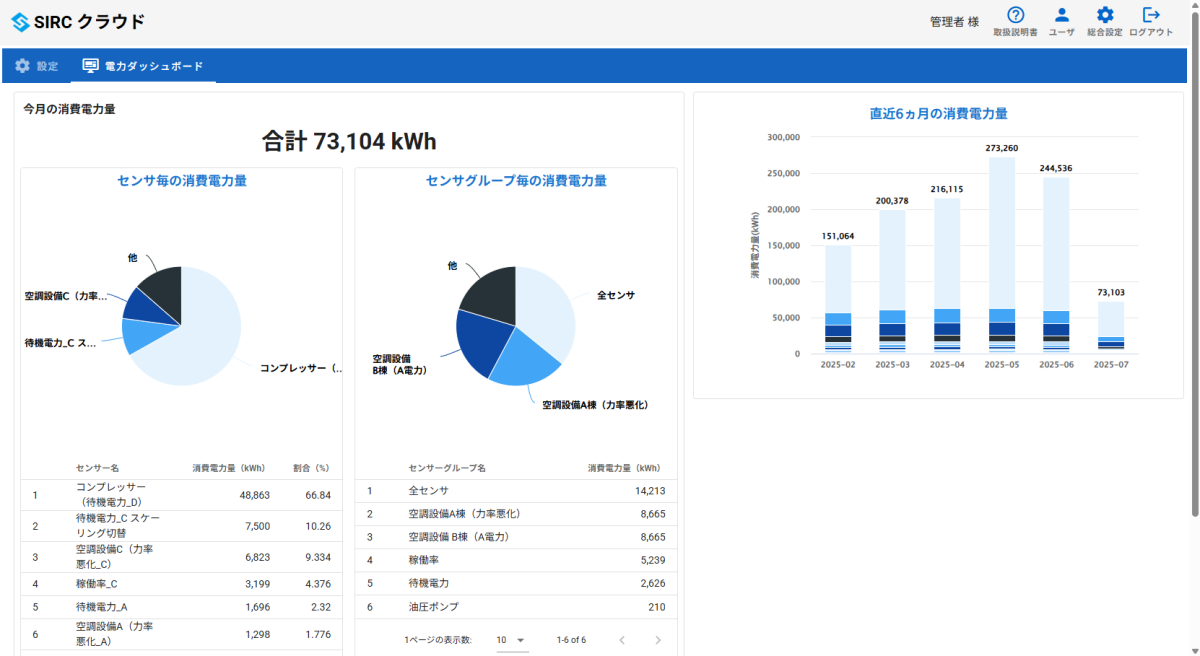

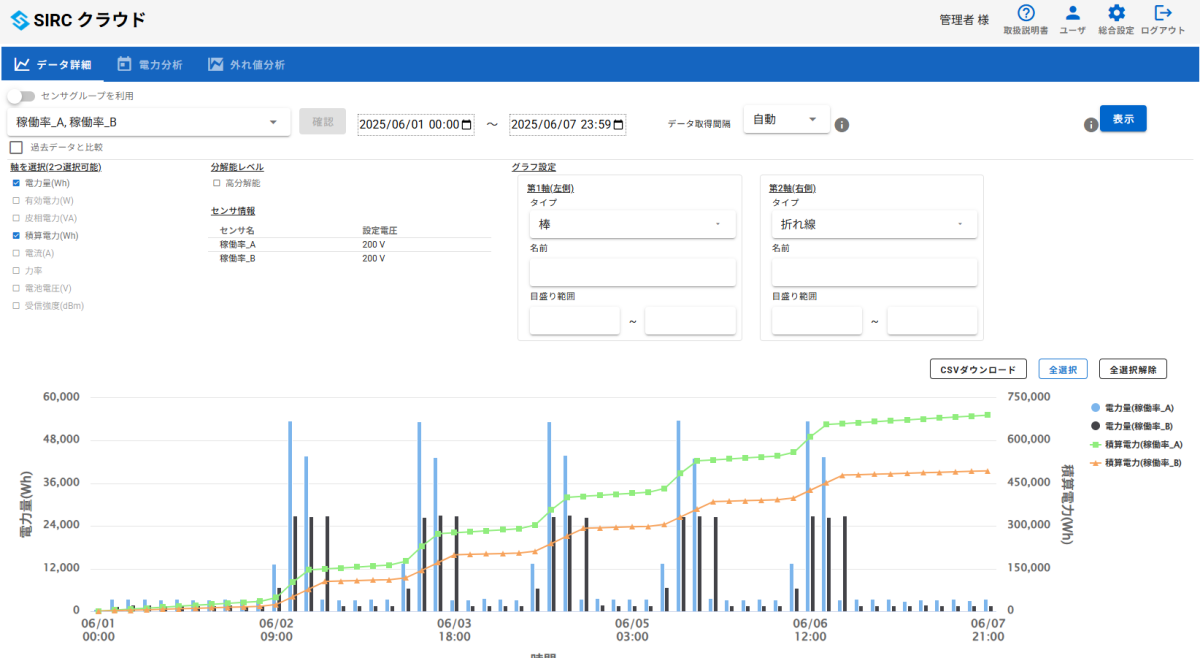

SIRCクラウドは、電力センサで計測したデータをリアルタイムに可視化し、グラフや数値でわかりやすく整理・分析できるクラウドサービスです。

手作業の手間がなく、効率的にデータを確認できるため、現場の状況をスムーズに把握できます。特別なソフトのインストールは不要で、パソコンのブラウザからすぐにアクセス可能。全体像を簡単に把握できるダッシュボード機能をはじめ、現在の稼働状況や省エネ施策の前後比較機能も搭載しています。

複数拠点の情報を一元管理できるため、全体の状況を効率よく把握できます。SIRCクラウドは、現場の気づきを行動に変え、ムダ改善と脱炭素の実践を力強く後押しします。

SIRCクラウドの詳細はこちら::https://sirc.co.jp/dx_solution/sirc_cloud/

▲ダッシュボード機能

▲電力分析

▲データ詳細

製造現場での活用事例

電力センサでエネルギー消費原単位を把握。中国電力の省エネ・CO2削減コンサルティング

工場内の約38か所の分電盤で電力を計測し、設備ごとの使用状況を「見える化」。製品ごとのエネルギー消費や、生産量に応じた使用量のバラつきが明らかになり、待機電力など運用改善に向けた課題の洗い出しにつながった事例です。

中国電力株式会社様×広島精密工業株式会社様の導入事例はこちら:https://sirc.co.jp/case/2539/

設備ごとの電力使用量を知ることで、明確な打ち手が見えてくる。~CO2排出量を年間約15トン削減~

分電盤単位でしか把握できていなかった電力使用量を設備単位で見える化。昼休みなどの待機電力を細かく把握することで、CO2を年間約15トン(18,715kWh・約40万円)削減されました。

澤藤電機株式会社様の導入事例はこちら:https://sirc.co.jp/case/3474/

SIRCのHPでは、SIRCクラウドを活用した導入事例を多数公開中です。

こちらからご覧ください ⇒ https://sirc.co.jp/case/

SIRCクラウドパッケージ

脱炭素・カーボンニュートラルへの取り組みが加速する中、サプライチェーン全体での省エネ推進が急務となっています。取引先からCO₂排出量の報告や電力削減を求められる場面も増え、手軽に排出量の把握や省エネに取り組める仕組みが強く求められています。

SIRCはこうしたニーズに応え、工場や施設の環境に合わせて最適な4台のIoTセンサを選び、SIRCクラウドとセットで導入できる定額プラン「SIRCクラウドパッケージ」の提供を開始しました。Scope3対応で仕入れ先全体の省エネを進めたい企業から、小規模導入まで、手軽に省エネの第一歩を踏み出せるプランです。

SIRCクラウドパッケージの詳細はこちら:https://sirc.co.jp/dx_solution/cloud_package/

SIRCは、センシングとデータ活用を通じて新たな価値を創出し、持続可能な社会の実現に貢献してまいります。

今回ご紹介したサービス・商品について、「自社でどんな使い方ができるのか知りたい」「デモ機を試してみたい」といったご要望がございましたら、ぜひ当社HPのお問い合わせフォームよりお問い合わせください。