特集記事

はんだ接合技術 ~パワーエレクトロニクスデバイス製造における少量から大量生産まで拡張可能なモジュラ型真空はんだ付けシステム~

ピンク・ジャパン(株)/渡邉 和也

1. はじめに

昨今のe-モビリティとその迅速な開発サイクルは、パワーエレクトロニクス業界に新たな課題をもたらした。

様々なデバイスの種別が増加し、市場投入までの時間を短縮し、迅速な生産ラインの立ち上げと大量生産が求められている今、生産設備に柔軟性と拡張性が求められている。

高品質のパワーエレクトロニクスの重要な設備の一つは、真空はんだリフロー炉である。

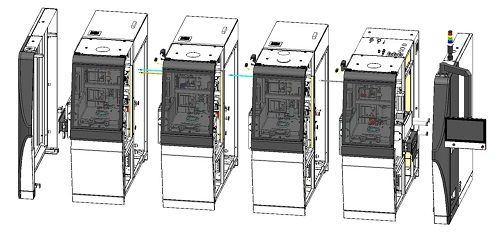

当社は各真空チャンバをモジュラ化することで、拡張可能なVADUはんだ付けシステムを開発した(写真1)。

写真1

新しい機能とスループットの向上は、追加のモジュールをインストールすることで既存のシステムに簡単に追加でき、低投資で生産設備を備えることが可能となった。

これにより、研究開発および小規模生産用の手動バッチシステムから、完全自動制御の大量生産用のインライン設備まで対応可能となった、モジュラVADUシリーズは幅広いニーズを求めるユーザーに応える拡張可能な生産設備の提供を実現した。

本設備の各モジュールは真空チャンバであり、適宜最適化されたプロセス雰囲気と真空中での最適なはんだ付けの環境を作り出すことで、ボイドを減らし、それによってはんだ接合の品質を大幅に向上させる。

カスタマイズ性が非常に高いため、VADUシステムは様々なユーザーのニーズに適合させることが可能となった(図1)。

図1

2. ボイドフリーはんだ付けのために必要な条件

パワーエレクトロニクスでは、ボイドのないはんだ付け層が必要となる。

ボイドははんだ層の熱抵抗を増加させ、ホットスポットを引き起こし、はんだ疲労を加速させてしまう。

ボイドは複数の理由で発生するが、ボイドのないはんだ付けの結果を得るには、主に次の二つの条件を満たす必要がある。

・ 高いぬれ性をもった表面が必要である。

基板またははんだプリフォームの酸化した金属表面による不十分なぬれは、高いボイド率を引き起こす可能性がある。

従って、60℃を超える温度でのはんだ付け雰囲気中の高酸素濃度は避ける必要がある。金属界面の酸化された表面は、リフローする前の洗浄が不可欠となる。

・溶融したはんだの内部に閉じ込められ、ボイドとして残っているガスの除去が必要となる。

パワーエレクトロニクスデバイスのはんだ付けは、通常、はんだペーストの塗布または、はんだプリフォームが使用される。

双方のプロセス上のメカニズムは異なるため、最適な条件はプロセスごとに異なる。

それらを以下で説明する。

はんだペーストには、金属酸化物を減らし、はんだの表面張力を下げるためのフラックスが含まれている。

酸化物に比べて純金属のぬれ性が良く、表面張力が低いため、十分なぬれ性を実現できる。

フラックスプロセスは、有機汚染が存在する場合でも非常に安定している。

はんだペーストプロセスの欠点は、基板上および処理チャンバ内に残るペーストの残留物であり、真空チャンバの定期的な清掃を行う必要がある。

また、ペーストの残留物を除去するために、基板を後工程のプロセス段階で洗浄する必要がある。

対してプリフォームプロセスは通常、残留物が無いため、基板の汚染及び機器の頻繁な洗浄工程を除外できる。

また、通常、活性剤はプリフォームでは適用されず、酸化された基板表面の還元はギ酸によって実行される。

約200℃の温度で、真空チャンバに導入されたギ酸エアロゾルは金属酸化物と反応して純金属、CO2、H2Oとなる。

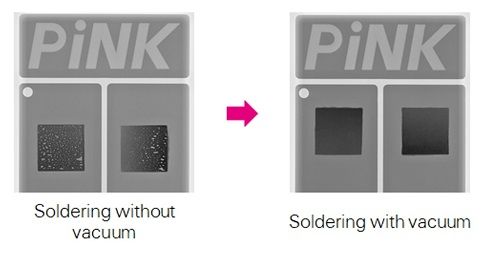

リフロー段階での真空プロセスステップは、図2に示すように、ボイドを減らすのに役立つ。

図2 はんだ材料への真空ステップがある場合とない場合のはんだプログラムのX線画像。

真空プロセスのない左側では、明らかなボイドが見られる。

一方、真空プロセスを実施した右側では、同じ材料を用いたにもかかわらず、ボイドは見られない

溶融はんだの内部に閉じ込められたガスは、溶融したはんだの液体状態にて気泡を形成するが、制御された真空プロセスにより、はんだ層のボイド領域が効果的に減少する。

気泡の内部ガス圧とはんだの表面張力とチャンバの大気圧との間に平衡が形成され、大気圧の低下は気泡の成長に繋がる。

内部ガス圧による力がはんだの表面張力を超え、気泡が破裂することでガスを除去することができる。

続いて外圧を上げることにより、残りのガスが圧縮され、図2に示すように凝固後には、ほぼボイドのないはんだ層を得ることが可能となる。

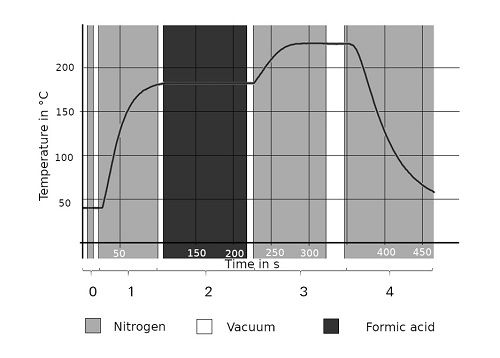

図3は、プリフォームはんだ付けプロセスのプロファイルの例である。

図3 プリフォームはんだ付けのプロセス例。

温度プロファイルと内部圧力が時間の経過とともに表示される

大きく分けると5つのステップに分けられる。

ステップ0では、キャリアがチャンバ内に移動すると、大気雰囲気からの空気も同時にチャンバ内に入る。

真空下プロセス環境を得るために、大気ガス交換プロセスが実行される。

大気ガスはプロセスチャンバからポンプで排出され、窒素に置き換えられて、真空チャンバ内のO2濃度を限りなく低くする。

次にステップ1にて予熱が行われる。

特定の温度(通常は180℃から200℃)に達した後、ステップ2でギ酸を導入する。

ギ酸は金属酸化物と反応して二酸化炭素と水になり、酸化物を含まない金属界面を形成する。

はんだ付け温度まで加熱する前に、通常、ギ酸雰囲気は窒素に置き換えられる。

最適化したはんだ付け温度に到達し、はんだが完全に溶融した後、真空引きを行いボイドが除去される。

窒素を標準圧力まで満たした後、製品は冷却され、はんだは固化に至る。

3. VADUシステムのカスタマイズ

VADUシステムは、カスタマイズ可能であるため、特定のプロセスパラメータを必要とするペーストやフラックスレスはんだ用など、様々なプロセスの柔軟性を実現する。

最適な品質を実現し、ユーザーのニーズを満たすために、VADUシステムには様々なカスタマイズが用意されており、下記に説明する。

ペーストプロセスの場合、真空チャンバ内での凝縮したフラックスの残留を回避するために、フラックス回収機能を追加することが可能である。

はんだペーストの残留物は、ある程度の領域にまで凝縮され、チャンバの外に排出し回収される。

また、上部加熱機能を追加して、製品と大気温度の間の温度勾配を減らすことができる。

これにより、チャンバ内の残留物が少なくなり、プロセスがよりクリーンになる。

フラックス回収機能と上部加熱を使用すると、真空チャンバの洗浄サイクルを少なくすることができる。

プリフォームはんだ付けの場合は、ギ酸供給機能をシステムに取り付けることが可能となっている。

さらに、赤外線(IR)上部加熱は、端子のはんだ付けまたは熱質量の大きい製品に対して放射熱によるアクティブ加熱システムであり、より早い加熱勾配を実現する。

製品を上部から保持するダウンホルダーは、製品が曲がったり反ったりした場合でも、製品の保持を高め、キャリアへの適切な接触を保証する。

従って、製品への熱伝達が改善される。

4. VADUの設計とモジュール性

すべてのVADUモジュールは、2つの理由から真空チャンバを採用している。

まず、チャンバ内の雰囲気の制御のためである。

前述のように、高濃度の酸素は金属基板の酸化を引き起こすが、これは避ける必要がある。

不活性雰囲気を作り出すガス交換、表面還元のためのギ酸供給などのガスプロセスは、密閉された真空チャンバ内で実行されるため、他のリフローシステムと比較してガス消費量を抑え、かつ容易に管理できる。

第二に、真空下でのはんだ付けによりはんだ層の品質を向上させ、ボイドのない結果を得ることを実現する。

基本的なはんだ付けプロセスは、各VADUシステムで共通している。

まず、当社社製のキャリアのベースプレート上にワークが装備され、最初の真空チャンバ内を通過する。

プロセス雰囲気からO2を除去した後、製品はキャリアの底面から加熱プレートによって加熱され、キャリアベースプレートに設置された熱電対が、リアルタイムで温度を測定することで熱源を制御する。

水冷冷却システムの制御方法は加熱システムと非常によく似ており、冷却用の温度も熱電対で測定される。

高い冷却勾配と短い冷却サイクルを実現するために、完全接触冷却が使用される。

一方、冷却速度を下げて、冷却プロセス中の熱ストレスを減らすことも可能である。

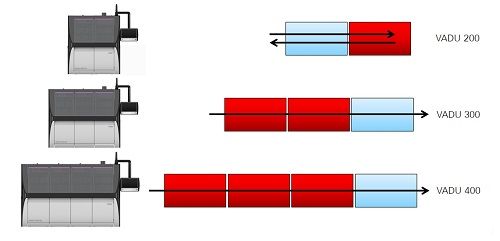

モジュラVADUシステムは、冷却モジュールと最大3つの加熱モジュールで構成される。

モジュラVADUチャンバは標準化された設計であり、迅速かつ簡単に拡張可能である。

少量生産から始める場合、VADU200の導入を推奨する。

本機は、はんだ付けチャンバと冷却チャンバの2つの真空チャンバで構成されており、図4の最上段に示す通り、バッチ処理システムとして設計されている。

図4 VADU200、VADU300、およびVADU400のモジュラセットアップ。

モジュールの追加/削除により、すべてのセットアップが実現可能。

VADU200はバッチ処理で動作し、VADU300およびVADU400はインライン処理動作となる。

キャリアは冷却チャンバを通ってシステムに出入りするため、一度に処理できるキャリアは1つだけとなる。

VADU200に3番目のモジュールを拡張して追加すると、VADU300にアップグレードされ、図4の中段に示すように、3つのキャリアを同時に処理可能なインライン生産を実現する。

はんだ付けプロセスは3つのモジュールに分割され、一般的に、ガス交換と予熱は最初のモジュールで行われ、ギ酸による活性化も行われる。

第2のチャンバでは、ボイド低減のための真空ステップを含むはんだ付けステップが実行される。

最後のモジュールでは、はんだ層を固化させるために製品を冷却し、酸化を避け、製品の取り扱いをより容易にする。

より多くのキャリアを処理する、プロセスを3つのチャンバに分割し、インラインで処理することにより、生産サイクルはVADU200に比べ飛躍的に短縮される。

最大のVADUセットアップはVADU400と呼ばれ、冷却モジュールと3つの加熱モジュールの計4つの真空チャンバで構成されている。

はんだ付けプロセスは4つのチャンバに分割されているため、サイクルタイムが更に短縮される。

真空ポンプユニットもチャンバの設計と同様に、マスターモジュールに付随して拡張モジュールが用意されている。

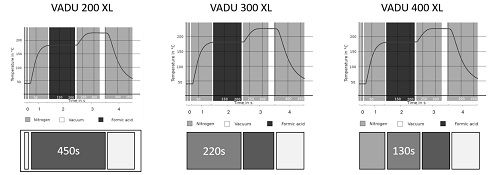

3種のセットアップを比較するために、図5にプロセス例を示す。

図5 VADU200、VADU300、およびVADU400のプロセス例。

サイクル時間は、滞留時間が最も長いチャンバに表示される。

はんだ付けプロセスにおける各プロセス時間は一定だが、システムにモジュールチャンバを追加し、より多くのキャリアを同時に処理することで、UPH(Unit-Per-Hour:1時間あたりの処理速度)を上げることができる。

一方、バッチ処理型のVADU200では、最初のキャリアの処理が終了した後に、次のキャリアを処理できる機構となるため、UPHは劣るものの、最低限の2つのモジュールでの運用を実現し、更にワーク搬送を自動化する場合には1式でのロボットにて自動化が可能なため、最低限のコストでの運用が可能となる。

もしVADU200導入後に大量生産が必要になった際には、既存のVADU200をVADU300またはVADU400にアップグレードすることも容易にできるため、市場参入における小規模生産のコスト削減を実現し、必要に応じたサイクルタイムの短縮により、スループットの向上のポテンシャルも兼ね備えている。

VADU300セットアップはインラインシステムであり、3つのキャリアが同時に処理されるため、UPHが大幅に増加する。

また、はんだ付けプロセスを分割することにより、さらにスピードアップが可能となる。

予熱と表面還元は最初のモジュールで行われ、真空下でのはんだ付けは2番目の真空チャンバで行われる。

VADU400のセットアップでは、更にもう1つの加熱モジュールを使用可能となる。

はんだ付けプロセスを4つのチャンバに分割できるため、生産サイクルがさらに高速となる。

図5にて、各チャンバでの処理プロセスの例と、これら3つのセットアップ間のUPHの比較を示す。

モジュールの数が増えると、プロセスサイクル時間が大幅に短縮される。

5. VADUシステムの自動化

すべてのVADUシステムでさまざまなレベルでの自動化を実現する。

標準仕様としては、ハンドリングステーションにて作業者が手動で当社製キャリアの上にワークを載せた後、搬送コンベアの上へロードとアンロードを行う。

あるいは、循環型半自動プロセスも提供可能である。

キャリアは、処理完了後、リフトステーションとシステム下部のコンベアにより、VADUシステムの投入口に自動的に戻るように搬送される。

その場合、ロードとアンロードは、VADUの前にあるコンベアにて手動で行われる。

完全に自動化されたプロセスでは、ロボットがユーザーのキャリアから当社製キャリアに製品を自動的に選択してロードする。

はんだ付けが終了した後、キャリアは2番目のロボットによってアンロードされ、空キャリアはリフトステーションを経由してラインの始点に戻る。

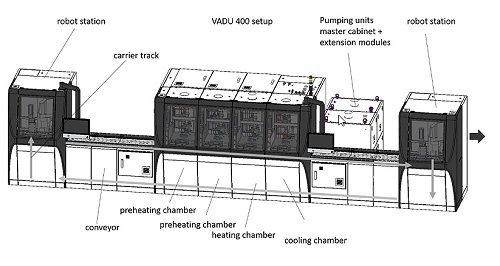

図6に、完全自動のVADU400セットアップの例を示す。

図6 ロボットステーションによる完全に自動化されたVADUセットアップ。

キャリアの搬送方向は矢印で示す(左から右)

6. モジュラシステムのアップグレード

UPHを上げるためのモジュラVADUシステムセットアップのアップグレードは、標準化されたモジュラ寸法、配管システム、および迅速に脱着可能な配線端子とボルトにより、容易に実現可能である。

また当社製コンベアはモジュールと同等サイズであり、コンベアを取り外し、代わりに新たなモジュールを追加することもできる。

ソフトウエアは新しいモジュールを自動的に識別し、追加のソフト変更等は不要である。

操作画面も視覚的に認識できるデザインとなっているため、極めて直感的でシンプルであり、ユーザーフレンドリーな操作を実現している。

操作画面上では、必要な情報を明確に提示し、数回クリックするだけで適宜必要な情報に迅速にアクセスできるように設計されている。

この構造により、作業者はシステムの状態を一目で確認でき、必要に応じて適切な処理を実行できる。

同時に、このソフトウエアは、プロセスエンジニアに設定値やプロセス値等を詳細に監視する機能も提供している。

さらに、アップグレード時には、事前に組み立てられたモジュラ設計により、設備停止時間を格段に短縮し、クリーンルームの汚染も最小限にとどめることが可能となり、前述のカスタマイズ頁で説明した追加機能を新しいモジュールに追加することで、設備を更に最適化することが可能となる。

7. 最後に

本稿では、信頼性の高い品質が求められるパワーエレクトロニクス製品の製造に寄与する、低ボイドを実現するはんだ付けプロセスのモジュラ型システムをご紹介した。

高品質なはんだを実現するには良好なぬれ性を確保し、はんだ中の気泡を真空で除去する必要がある。

当社製VADUシステムは、これらの問題に対処するリフローはんだ付けに特化した真空システムであり、新たなモジュラ設計により、拡張性を格段に向上させ、市場の需要に応じてシステム構成を最適化させることができることとなった。

さらに、本システムは、プロセスに最適な状態に合わせて簡単にカスタマイズでき、プロセスの安定性を向上させ、サイクルタイムを短縮し、ユーザーの製品およびはんだ付けプロセスに適合した機能を付与することが可能となっている。

この高い拡張性と真空技術により、本システムは部品あたりの低コスト化と生産量の対応に柔軟性をもたらし、今後の高品質のパワーデバイスの生産において、最高品質でのはんだ接合を幅広いユーザーのニーズに適合した設備になると自負している。

今後も当社は顧客の課題とニーズを日々真摯に受け止めながら、市場の期待に即した製品の開発を進めていく所存である。