特集記事

低炭素社会対応型車載用フッ素コンフォーマルコーティング剤『AegisCoat XWOP-023』の開発

(株)野田スクリーン/西松 大介

1. はじめに

自動車に搭載される電子部品および電子基板に対しては、さまざまな使用環境の変化に起因する結露、湿気、腐食性ガス、埃などからの保護を目的としてコンフォーマルコーティング剤(絶縁・防湿コーティング剤)が使用されている。

そして、近年、電気自動車や自動運転化技術などの技術要求が高まるなか、コンフォーマルコーティング剤に対してもさらなる信頼性の向上が求められている。

一方、世界的な低炭素社会実現への要求を受け、自動車産業においてもさまざまな取り組みがなされているが、コンフォーマルコーティング剤との関連からすればトルエンやメチルシクロヘキサン、酢酸ブチルなどのVOC(Volatile Organic Compounds:揮発性有機化合物)の排出削減対策や熱乾燥硬化型コンフォーマルコーティング剤の熱乾燥工程におけるエネルギー使用量およびCO2排出量の削減対策が求められている。

このような背景において当社では長年培ってきたフッ素樹脂重合技術ならびにコンフォーマルコーティング剤市場における知見を活かし、車載用途として従来の熱乾燥硬化型コンフォーマルコーティング剤よりも優れた性能を示し、かつ熱乾燥硬化工程を必要とせず低炭素社会実現の一助となるフッ素コンフォーマルコーティング剤『AegisCoat XWOP-023』を開発した。

2. 開発の方向性

当社の「フッ素化成品事業」は創業事業であるスクリーン印刷加工事業に用いるスクリーン印刷版に対してインクの版離れを改善するためにフッ素乳剤を開発したことに端を発している。

その後、撥水撥油性をはじめとするフッ素樹脂のユニークな特性に着目し、マイクロモーターの軸受けオイル拡散防止剤(オイルバリア剤)やLEDモジュールの硫化防止コーティング剤、そして電子基板用コンフォーマルコーティング剤などを『AegisCoat(イージスコート)』として開発、販売し、市場で一定の評価を得てきた。

『AegisCoat XWOP-023』はこれらの経験から得られた知見、技術をもとに車載用途を想定し、次にあげる特徴を備えるべく開発したものである。

・ 熱乾燥硬化工程を不要とし、低炭素社会の実現に貢献できること。

・ 引火点がなく、高い安全性を実現すること。

・ さまざまな環境変化に対して高い耐久性をもつこと。

・ 高い耐ガソリン・オイル性をもつこと。

・ 高い生産性を実現するために自動塗布機(マスキングレスディスペンサー塗布)による優れた塗布性を持つこと。

・ コンフォーマルコーティング剤の国際標準規格(IPC-CC-830)に合致していること。

・ 世界的な化学品に対する規制が厳しくなるなか、環境関連法規に対応していること。

3. 低炭素社会対応型フッ素コンフォーマルコーティング剤『XWOP-023』の特徴

1.熱乾燥硬化工程の削減

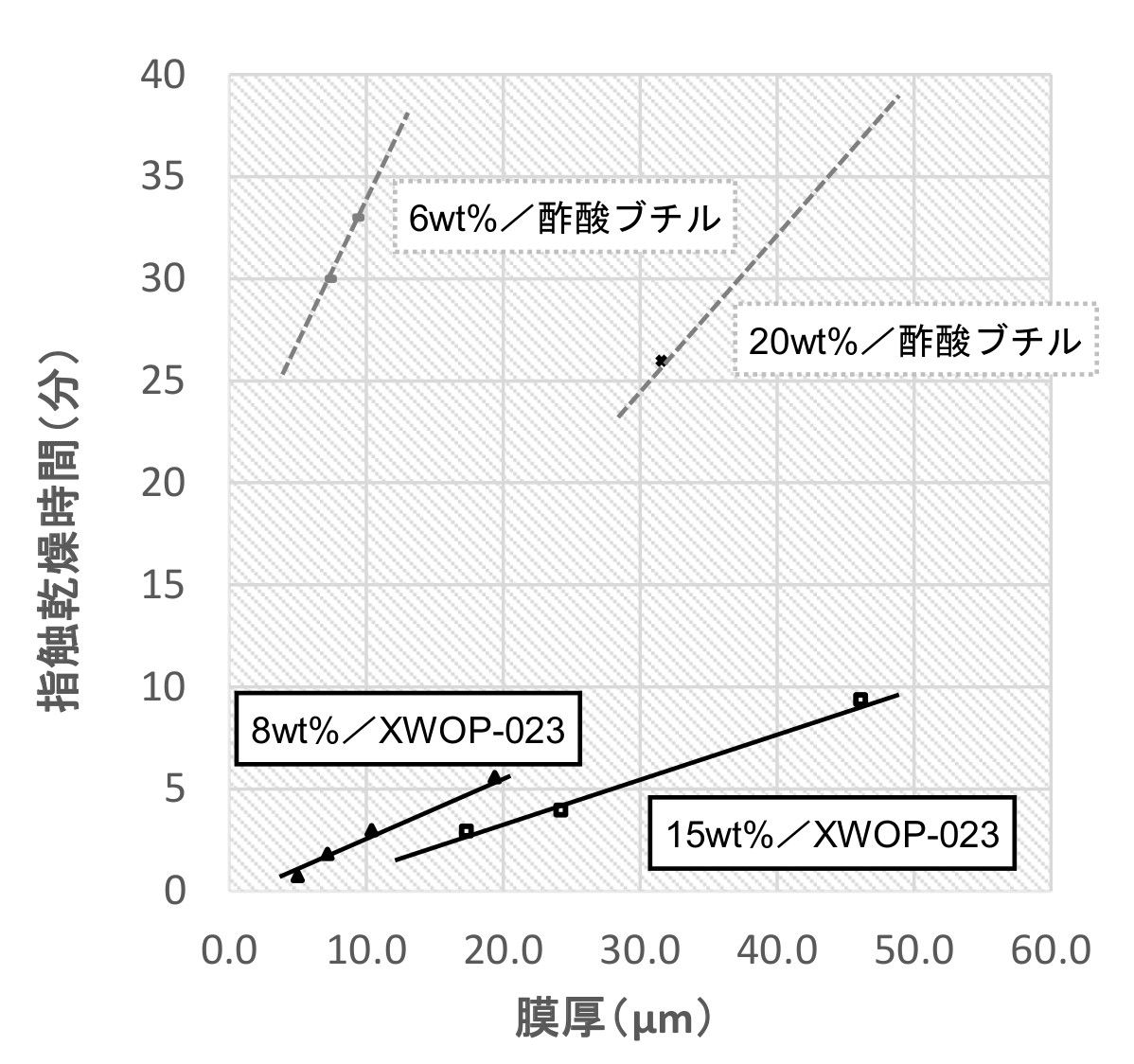

通常の有機溶剤系のコンフォーマルコーティング剤では、沸点が100℃~130℃の有機溶剤(酢酸ブチルなど)が多く用いられているため熱乾燥硬化工程が必須となる。

また、薄膜化によって指触乾燥時間を早めたとしてもピンホールの発生リスクが高まるため限界がある。

これに対して『XWOP-023』は沸点の低いフッ素溶剤を用いており、最短で30秒前後での乾燥が可能である。

また、その優れたレベリング性により薄膜化してもピンホールの発生リスクが低くなっている。

『XWOP-023』のこれらの特徴により熱乾燥硬化工程の大幅な削減が可能となる。

図1に各コンフォーマルコーティング剤における濃度・溶剤別の塗布膜厚と指触乾燥時間の関係を示す。

図1 膜厚と指触乾燥時間の関係

2.安全性(引火点なし)

『XWOP-023』は作業現場における火災発生等の危険性や有害性のリスク低減に貢献できるよう、引火点がなく、有害性の低いフッ素溶剤を使用している。

この溶剤は消防法上の危険物に非該当になるため、防爆設備や危険物倉庫が不要となり、工場管理上の負担も小さくなる。

3.耐久性(熱衝撃)

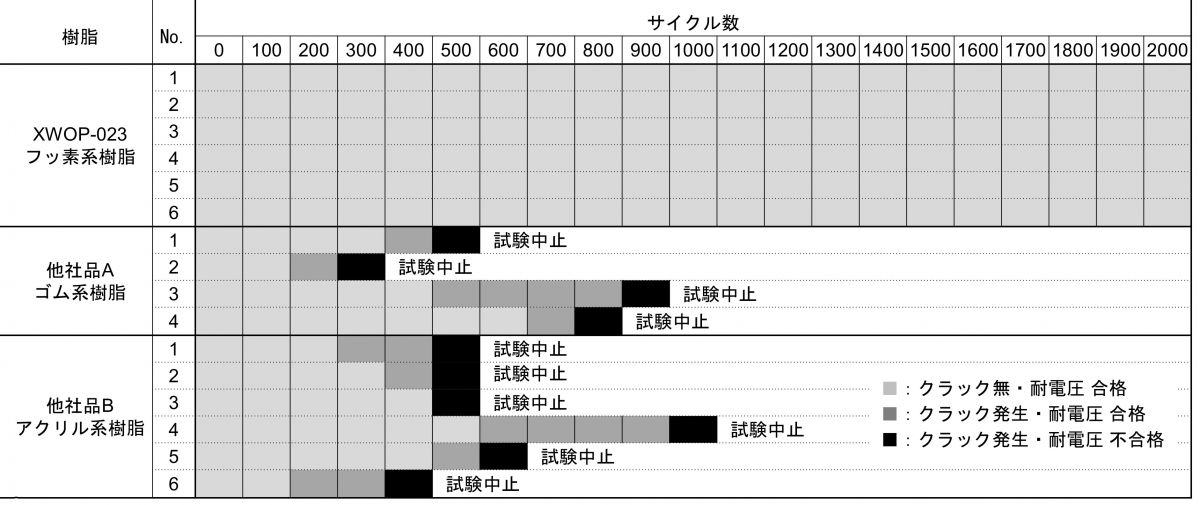

一般的なアクリル系樹脂、ゴム系樹脂は長期間の温度変化の繰り返しによって次第に熱劣化が進行し、脆性が増すことでクラックや剥離が発生し、最終的に絶縁性(耐電圧性)が失われる。

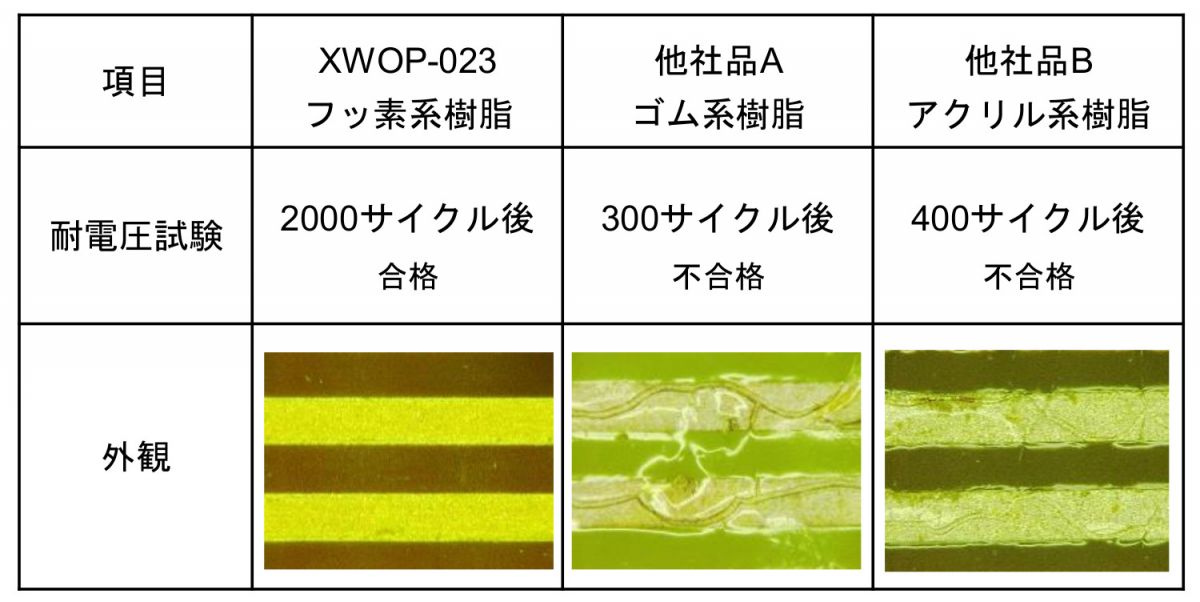

図2にフッ素系樹脂である『XWOP-023』と他社品A(ゴム系樹脂)、他社品B(アクリル系樹脂)の「熱衝撃試験のサイクル数と耐久性(外観および耐電圧の変化)」を示す。

他社品A(ゴム系樹脂)や他社品B(アクリル系樹脂)は200サイクルからクラックが発生しはじめ、300サイクルを経過すると耐電圧試験(1500V)でも不適合となるのに対して、XWOP-023は2000サイクルを経過しても何の異常も発生しておらず高い耐久性を示すことが確認できる。

また、図3に熱衝撃試験後の外観観察写真を示す。

【試験方法】

・塗布基材:くし型電極基板2型(参照規格:JIS Z3197)

・試験槽条件:-65℃/30⇔125℃/30

・100サイクル毎に耐電圧試験(参照規格:MIL-l-46058C)により絶縁性を判定する

図2 熱衝撃試験のサイクル数と耐久性(外観および耐電圧の変化)

図3 熱衝撃試験後の外観観察

4.耐久性(耐熱性)

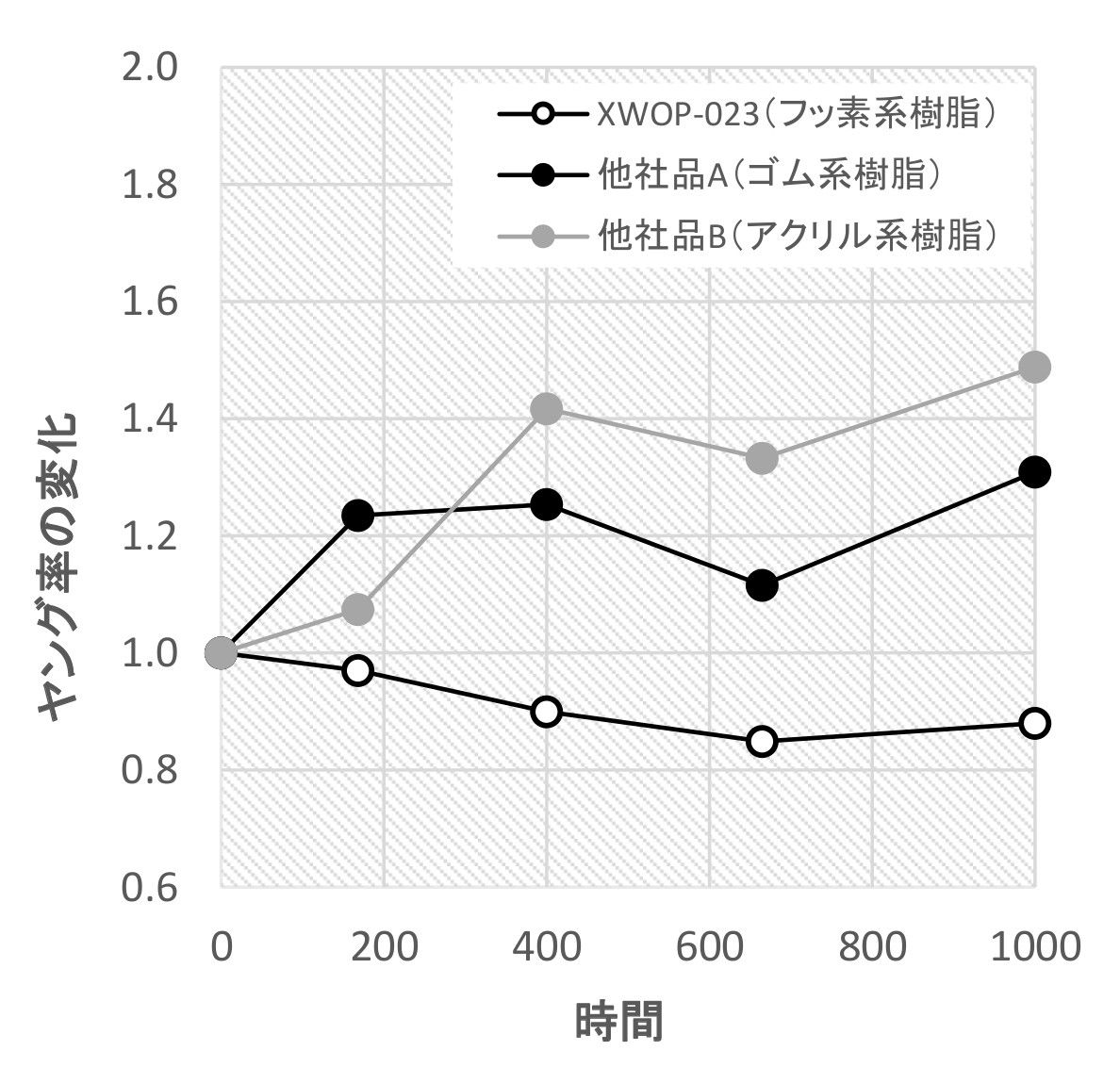

一般的なアクリル系樹脂、ゴム系樹脂では、長期間高熱にさらされると次第に熱劣化が進行し、脆性が増すことでヤング率の増大をまねく。

これと比較して独自に樹脂設計された『XWOP-023』は長期間ヤング率が増大せず、高い耐久性を保持することができる。

図4のグラフに125℃で1000時間保管時の『XWOP-023』(フッ素系樹脂)、他社品A(アクリル系樹脂)、他社品B(ゴム系樹脂)のヤング率の変化を示す。

図4 熱劣化によるヤング率変化(125℃/1000時間)

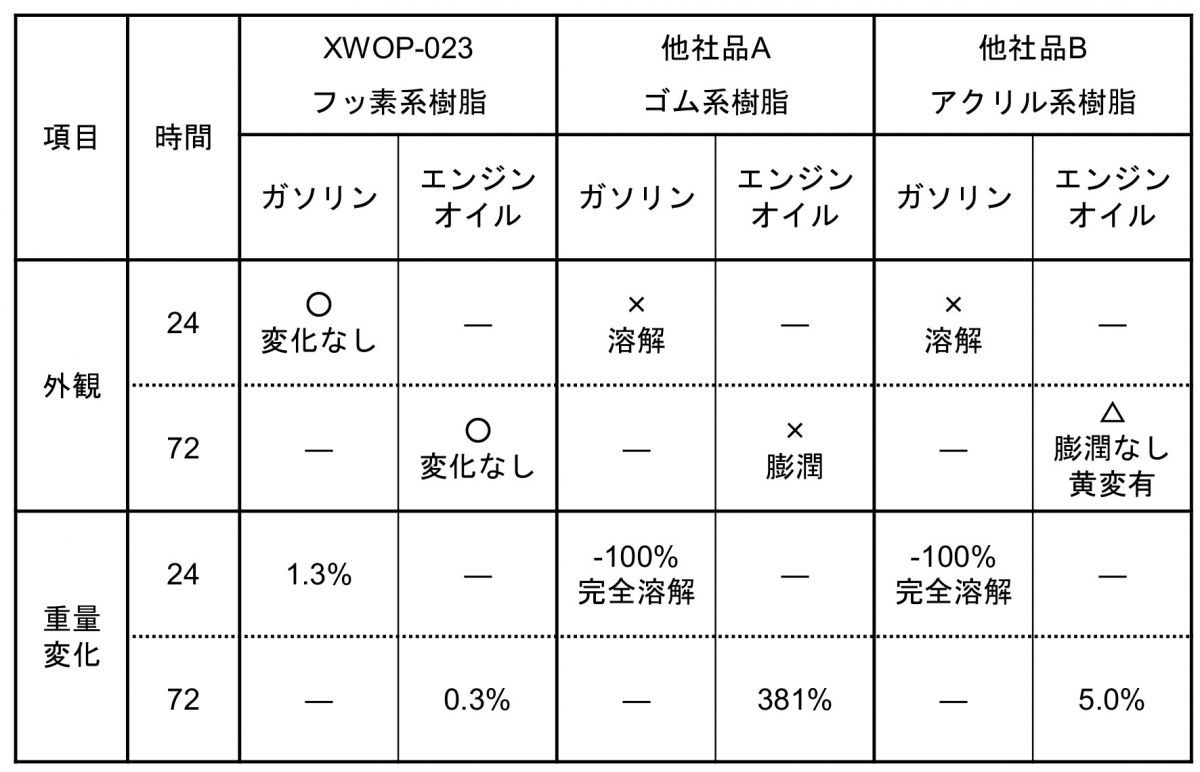

5.耐ガソリン・オイル性

一般的なアクリル系樹脂・ゴム系樹脂はガソリンやエンジンオイルにさらされると膨潤・溶解するが、XWOP-023はその影響を受けず長期間安定である。

表1にXWOP-023、他社品A(ゴム系樹脂)、他社品B(アクリル系樹脂)のガソリン・エンジンオイルに対する浸漬試験結果を示す。

【試験方法】

・各樹脂片(0.1g)をガソリンおよびエンジンオイル(20g)に浸漬し室温で一定時間静置

表1 ガソリン・エンジンオイルに対する浸漬試験結果

6.自動塗布機への対応

コンフォーマルコーティングへの需要の高まりにともない、手作業(刷毛塗りやマスキング作業)による工数増にともなうコストアップや作業者による塗布ムラなどの品質のバラつきが問題視されるようになってきている。

そしてこのような問題の解決策として各社において自動塗布機(マスキングレスディスペンサ、主にフィルムコーターやジェットディスペンサ)の導入が進められており、コンフォーマルコーティング剤にはこれらの自動塗布機への対応性が必須になりつつある。

一般的なフッ素コンフォーマルコーティング剤は固形分濃度が低く低粘度であるため、このような自動塗布機への適性が低いが、『XWOP-023』は独自の樹脂設計、ノウハウによって各種自動塗布機による塗布性を高めている。

また、乾燥時間の短縮化や塗布膜厚のコントロールなどのユーザーの要望に対応すべく、濃度が異なる複数のラインアップをそろえている。

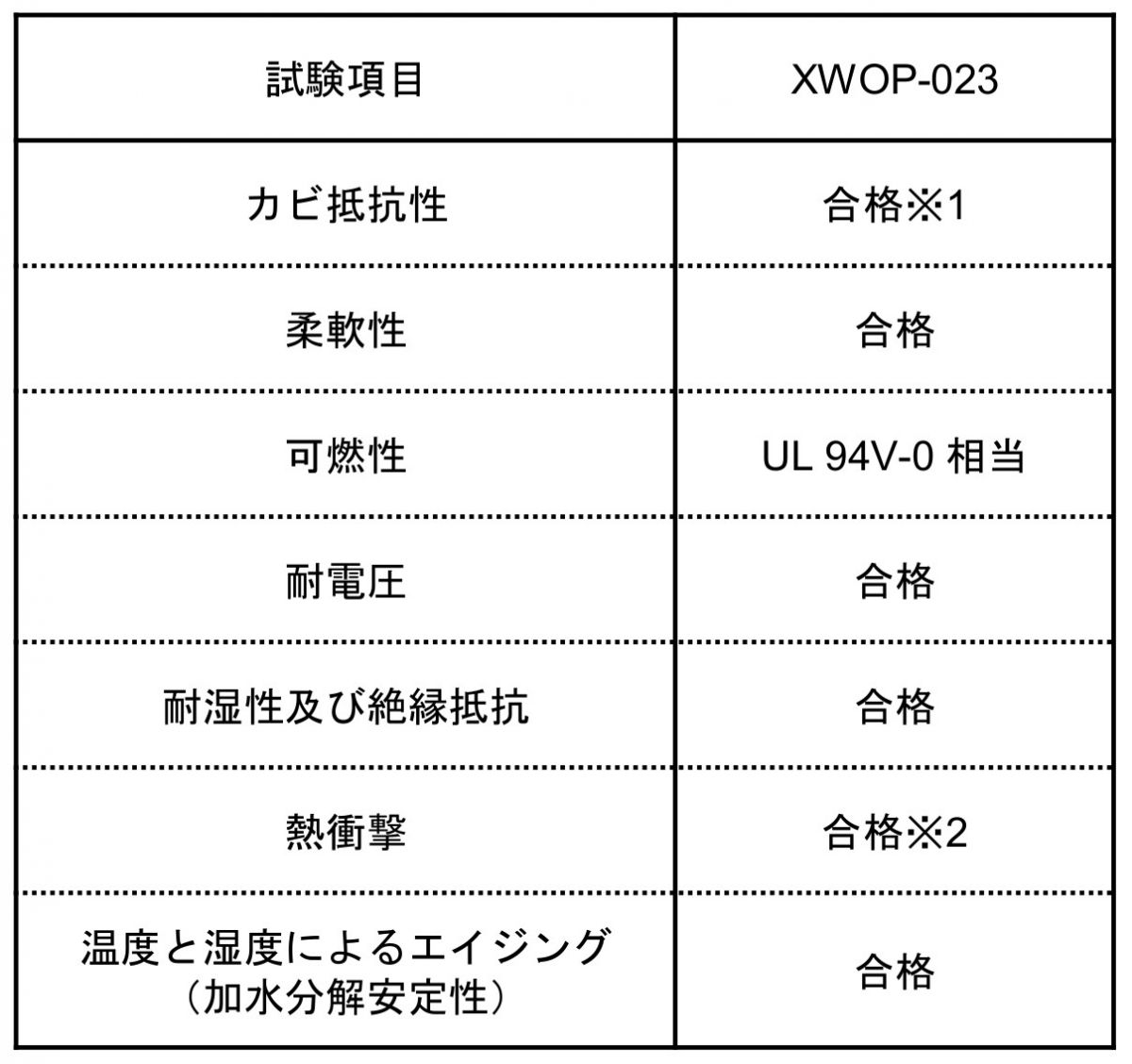

7.国際標準規格に合致

自動車産業はグローバルに活動が展開されており、開発においても国際規格への適合が要求される。

このような状況に対応すべくXWOP-023はコンフォーマルコーティング剤の国際標準規格であるIPC-CC-830に合致している(表2)。

表2 塗膜特性(参照規格:IPC-CC-830)

4. おわりに

以上、当社で長年培ってきたフッ素樹脂重合技術、コンフォーマルコーティング剤市場における知見を活かして車載用途を想定して独自に開発した『XWOP-023』の特徴を見てきた。

このように『AegisCoat XWOP-023』は、過酷な使用環境にも耐えられる耐久性を備えつつ低炭素社会に対応できるコンフォーマルコーティング剤である。

今後は車載分野だけでなくあらゆるエレクトロニクス分野に展開し、社会貢献していきたいと考えている。