特集記事

―厚銅箔基板・銅インレイ基板で支える次世代パワーエレクトロニクス―

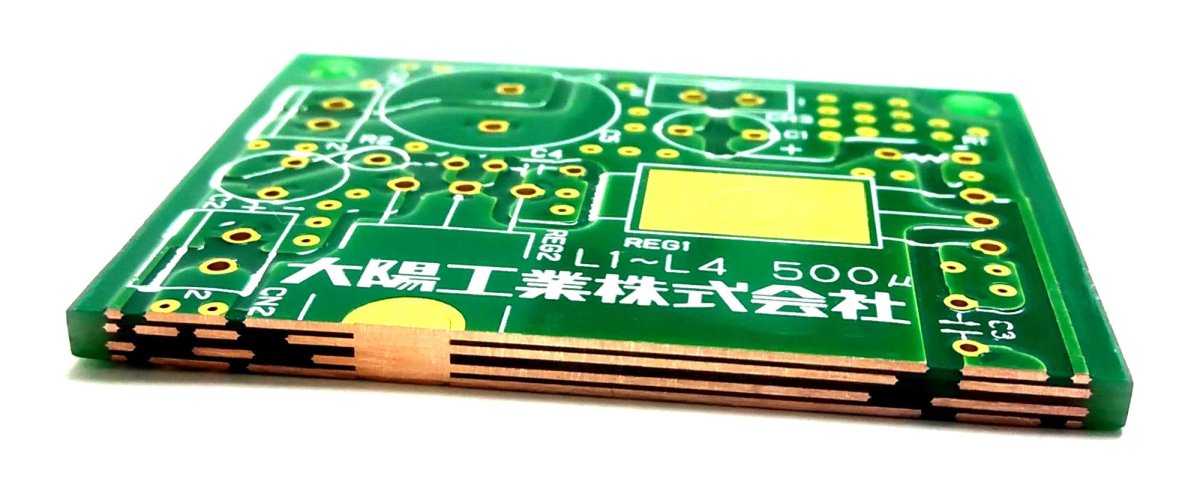

大電流・高放熱を解決する大陽工業のプリント基板技術

大陽工業株式会社 秦 恵子

1. 厚銅箔・銅インレイ ― いま注目される基板技術

大電流対応の厚銅箔基板や高放熱対応の銅インレイ基板は、決して新しい技術ではありません。

数十年前から存在し、産業機器などを中心に広く使われてきました。

当社はこれらの技術に早くから取り組み、長年にわたる実績を培ってきました。

そして現在、電動化・省エネ化・カーボンニュートラル化が加速する中で、

パワーエレクトロニクス分野を中心にこれらの基板が改めて注目を集めています。

大電流への対応力や優れた放熱性といった特長は、電動モビリティ、再生可能エネルギー機器、産業用ロボットなど、次世代のものづくりに欠かせない要素となりつつあるからです。

18umなどの一般的な銅箔厚のプリント基板で大電流を流そうとすると基板サイズが大型化し、放熱を強化しようとすればヒートシンクなどの部品が増えて設計が複雑になりがちです。

対して当社の厚銅箔基板や銅インレイ基板は、大電流や高放熱を実現しつつ装置の小型化や設計自由度の拡大を可能にするソリューションとして評価されています。

2. 厚銅箔基板 ― 基板で大電流を流す

通常、プリント基板に用いられる銅箔厚は18umや35um、厚くても70um程度が一般的です。

これらの厚みでは数十Aを超えるような大電流を扱うのは難しく、その場合はケーブルやバスバーを用いるのが主流でした。

しかし近年、部品の大電流化や装置の小型・高密度化といった要求の高まりにより、プリント基板そのものに大電流を流したいというニーズが増加しています。

そこで重要となるのが厚銅箔を使用した基板です。

薄い銅箔の基板で大電流を流そうとすると、断面積を確保するためにパターン幅を増やす必要がありますが、これは基板面積の制約から簡単ではありません。

その点、厚銅箔基板であれば銅の厚みを増すことで断面積を確保でき、限られた基板面積の中でも大電流を流すことが可能となります。

当社では幅広い銅箔厚ラインナップをご用意しており、用途や必要電流値に応じた柔軟な設計に対応しています。

対応銅箔厚:18, 35, 70, 105, 140, 175, 210, 240, 300, 400, 500, ~2000um

特に300umを超える銅箔厚は100A以上の大電流用途で用いられるケースが多く、従来必要だったバスバーやケーブルを不要とします。

これにより配線をシンプルにまとめられるだけでなく、大電流回路上への部品実装も容易になり、装置の小型化や組み立て工数の削減にもつながります。

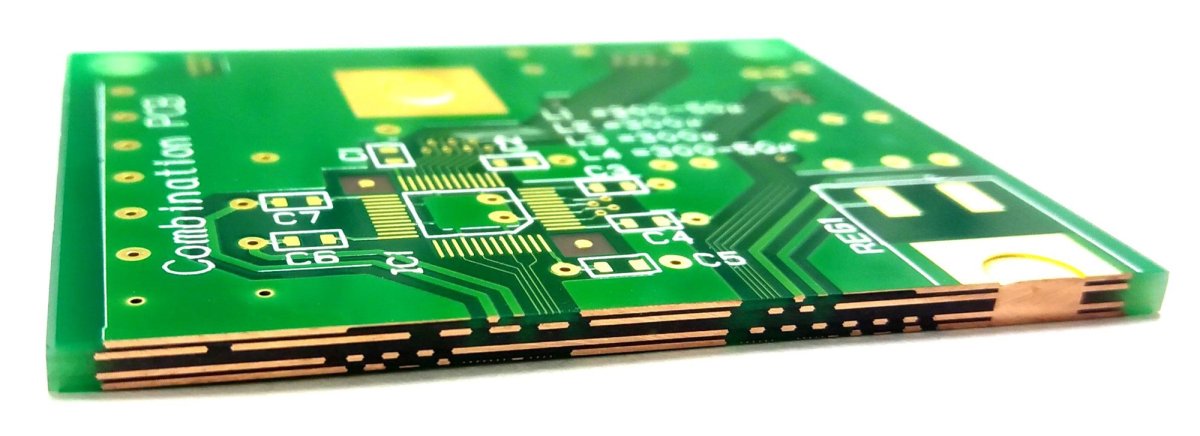

3. 異型銅厚共存基板 ― パワーと制御の一体化

当社の基板の中でも特に注目を集めているのが「異型銅厚共存基板」です。

これは、同じ層の中で300umの厚い銅箔と70umの薄い銅箔をエリアごとに使い分けることができる基板で、

たとえばパワー回路には300um、制御回路には70umを使用することで、大電流を流すパワー回路部と微細な信号を扱う制御回路部を1枚の基板上に共存させることが可能になります。

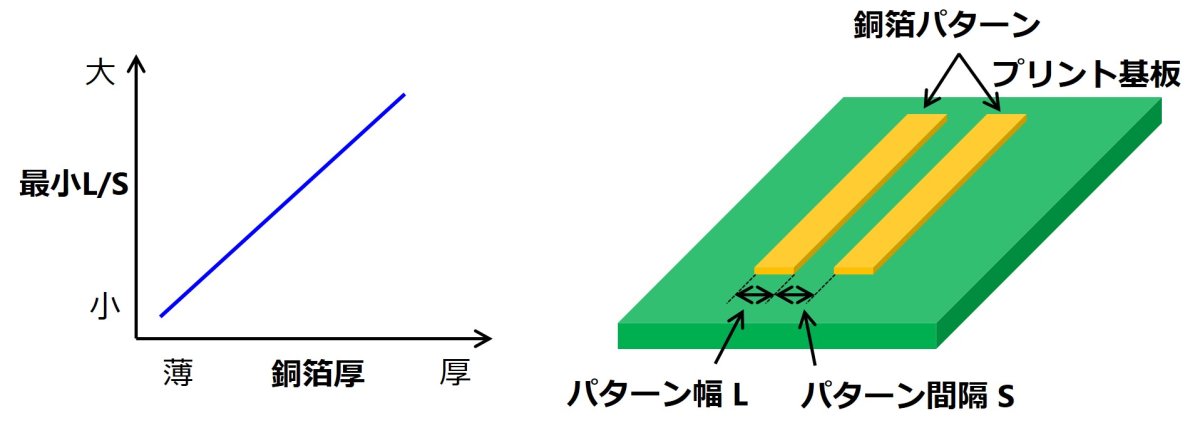

一般的にプリント基板の銅箔は厚くなるほど最小パターン幅/最小パターン間隔(L/S)が大きくなり、狭ピッチ部品の実装や高密度配線が難しくなります。

つまり厚銅箔は大電流用途に適している一方で、制御回路のように小型・高密度な設計には不向きです。

そこで異型銅厚共存基板を用いれば、パワー回路部は300umの厚銅箔でしっかりと電流を流し、

制御回路部は70umの薄銅箔で小型・高密度配線に対応できるため、パワーと制御の一体化を実現できます。

従来はパワー回路と制御回路を別々の基板に分けケーブルやコネクタで接続するか、制御回路のみ基板化してパワー回路はケーブルやバスバー配線に頼るケースが一般的でした。

しかし異型銅厚共存基板であれば、これを1枚にまとめられるため、

・コネクタやケーブル類の削減

・接続不良リスクの低減

・装置の小型化・軽量化

といった効果が得られます。

さらに近年急速に普及が進むSiCやGaNなどの次世代パワー半導体にも適しており、パワーエレクトロニクス製品において、まさに「パワーと制御の一体化」を実現するソリューションといえます。

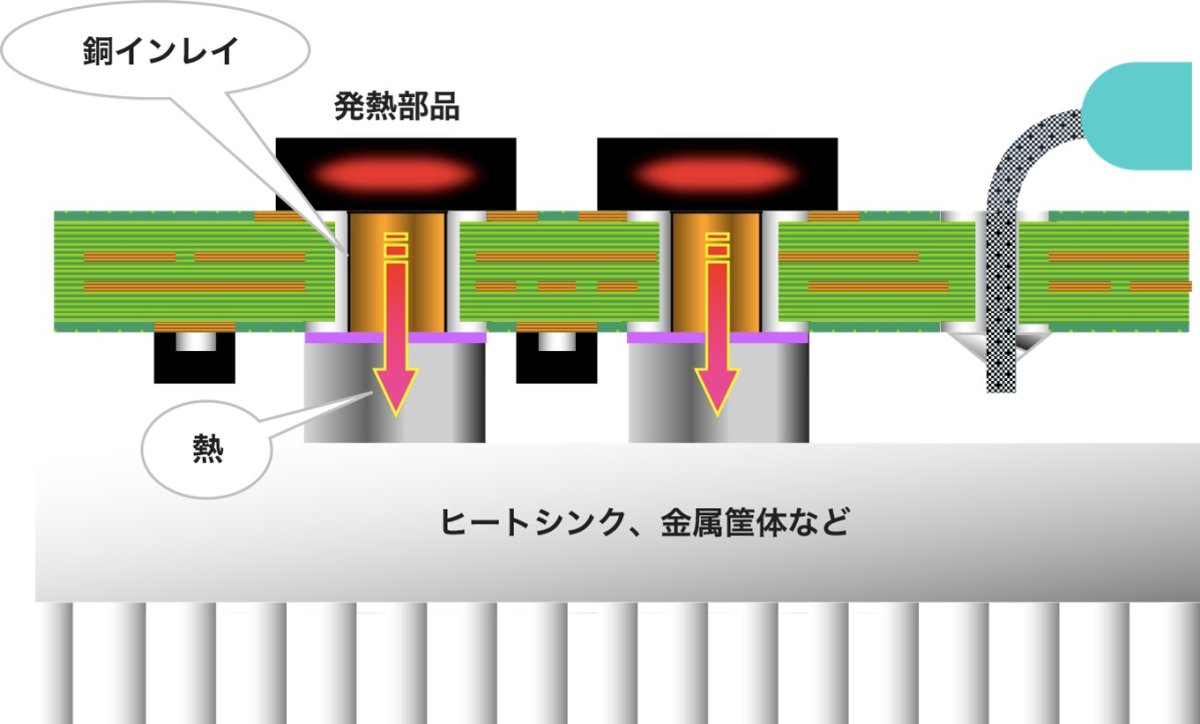

4. 銅インレイ基板 ― 部品の熱は基板直下へ

プリント基板上のパワーデバイスが発熱することは避けられません。

その対策として従来は、ヒートシンクや放熱板に発熱部品を直接取り付ける方法が一般的でした。

しかしこの方法では、部品ひとつひとつをヒートシンクにねじ止めすることによる組み立て工数の増大や、

ヒートシンクの位置を前提として部品配置や配線を余儀なくされる設計上の制約といった課題がありました。

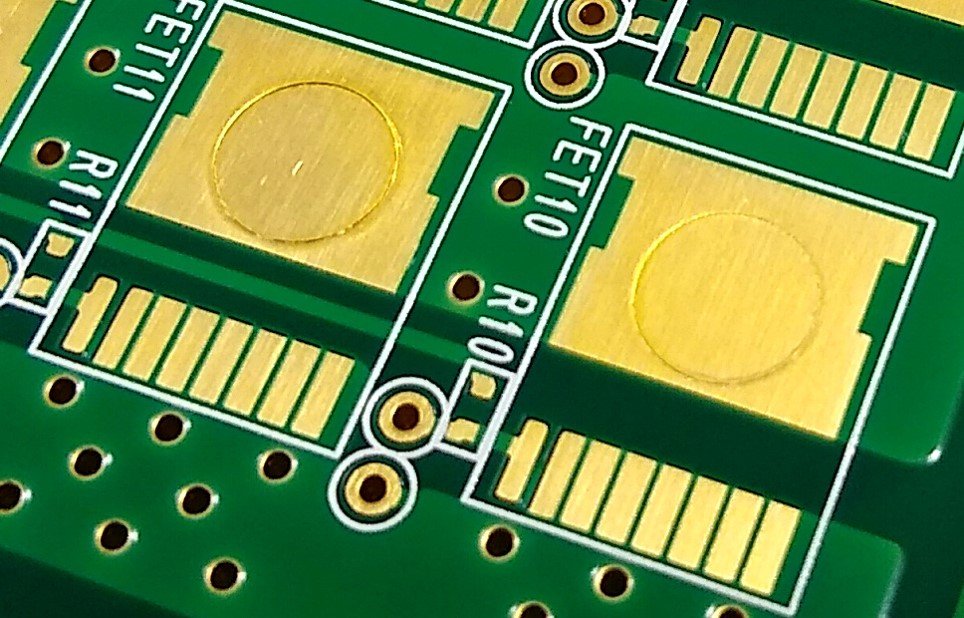

当社の銅インレイ基板は、発熱部品の直下に銅チップ(銅インレイ)を埋め込み、部品をその銅インレイ部にはんだ実装する構造です。

基板裏面に設けたヒートシンクと銅インレイを接続することで、部品から銅インレイ、そしてヒートシンクへと効率的に熱を逃がす経路を形成します。

これにより部品ごとのヒートシンクへのねじ止めは不要となり、組立工程が大幅に簡素化されます。

さらに基板裏面から一括して放熱できるため、設計の自由度が飛躍的に向上し、最適な回路レイアウトが可能になります。

銅インレイ基板は、大電流を扱うパワーエレクトロニクス分野はもちろんのこと、大電流は流れなくても発熱が問題となる製品でも活用されています。

当社はこの銅インレイ基板の開発に日本でいち早く取り組み、技術と実績を積み重ねてきました。現在では車載製品をはじめ幅広い分野に採用され、高い信頼を得ています。

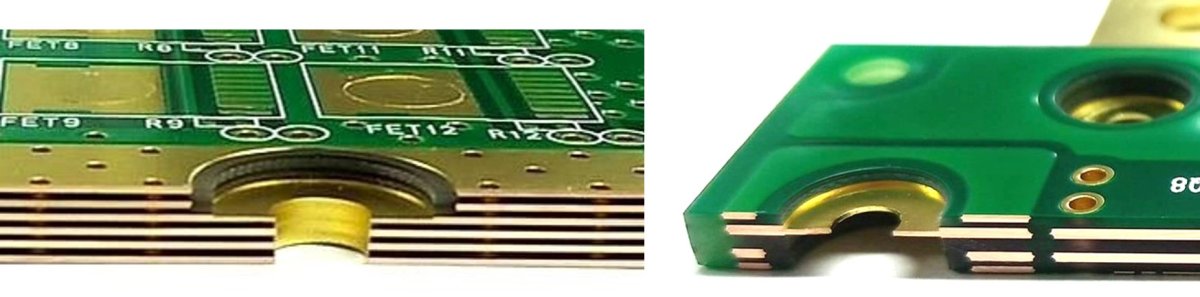

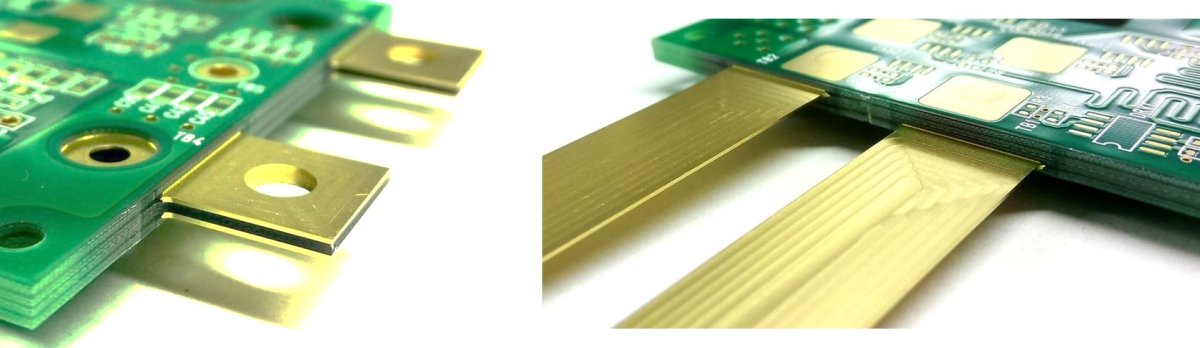

5. 特殊加工 ― 厚銅箔だからこそできる使い方

当社では、一般的な薄い銅箔厚の基板では困難な、厚銅箔基板ならではの特殊加工にも対応しています。たとえば、

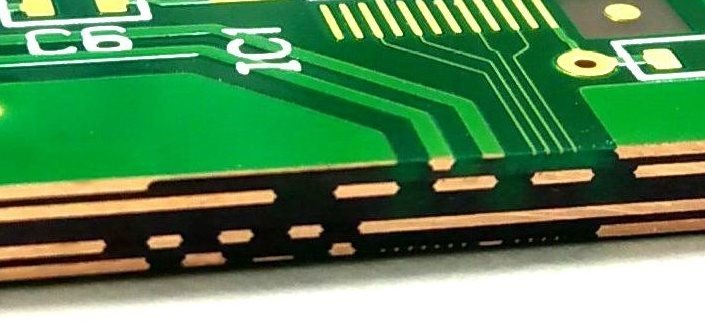

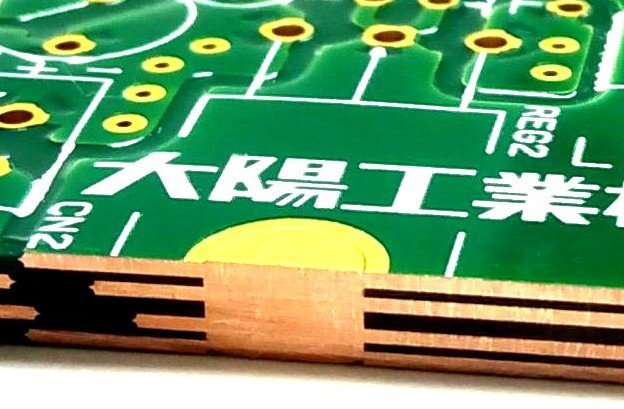

・ザグリ加工による内層銅箔の露出(銅箔厚300um以上)

・基板外側への銅箔の端子状引き出し(銅箔厚500um以上)

といった加工です。

これらを活用することで、基板内部の厚銅箔に直接大電流を流したり、基板内で発生した熱を外部へ効率的に逃がすといった設計が可能となります。厚銅箔基板の強みを最大限に引き出すことで電気的・熱的な自由度を高め、製品開発の可能性をさらに広げます。

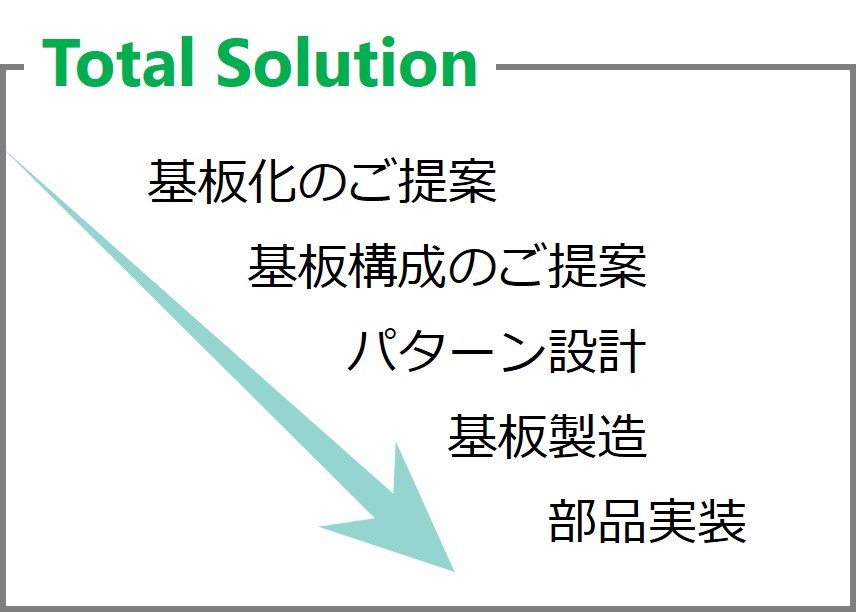

6. 設計から実装まで ― 一貫したソリューション

当社はこれらの基板を製造するだけではなく、製品仕様に合わせた層構成や使い方の提案はもちろん、パターン設計から部品実装までワンストップで対応可能です。

特にパターン設計では、ジュール発熱による許容温度上昇・銅箔厚・パターン幅ごとに電流値を実測したデータを保有しており、実測に基づく最適な設計を行うことができます。

さらに当社でパターン設計を行った場合、部品実装まで一貫して対応できますので、厚銅箔基板の実装に不安があるお客様も安心してご利用いただけます。

7. 今後の展望 ― 新しい分野への広がり

近年、従来はプリント基板を使わなかった分野にも厚銅箔基板の採用が広がっており、特に最近関心が高まっている分野のひとつが「PCBモータ」です。

モータの巻線を基板上の銅パターンで代替することで、薄型化と軽量化が期待されています。

さらにバッテリ関連機器など、大電流と放熱性能が同時に求められるさまざまな領域でも活用が見込まれています。

このように、当社の厚銅箔技術や銅インレイ技術は、次世代モビリティやロボット分野をはじめ、パワーエレクトロニクスの新たな応用技術として期待が高まっています。

「電気を流し、熱を制す」――。当社はこれからも基板技術のさらなる深化を通じて、パワーエレクトロニクスの発展とものづくりの未来に貢献してまいります。