特集記事

改善活動と品質活動の成り立ちと活用法~無駄が多いと不良が増える~

(一社)実装技術信頼性審査協会、STCソルダリングテクノロジセンター 佐竹 正宏

1.はじめに

前回( 17 年9月号 )から改善活動や品質活動に関する話しを進めてきた。今回は、はんだ工程にも役立つ品質とコストについて説明を行う。

近年、多くの現場で「自動化」という言葉がキーワードになっている。

ただ、この「自動化」を

・単に、コンベアを導入すれば良い

・人手の掛かる作業を、ロボット化すれば良い

と捉えて、大きな投資と共に現場で実践している工場も少なくない。 確かに、「機械化」は自動化の一部であるという側面も持ってはいるが、真の自動化とは、「投資」と同じような意味合いであると筆者は考える。

すなわち、インプットした量よりもアウトプットが大きくなければならない。

ギブよりもテイクが、大きくなる方法と言い換えてもよい。 つまり、かけた工数や金額よりも、そこから得られる恩恵が大きくなければならないのである。

実装技術とは直接関係はないが、筆者はこのような考え方・ 実践方法を教えるための「オプティマイザー養成講座」を、現在私塾で教えている。興味のあるかたはご連絡をいただければ案内する。

オプティマイザーの「オプティマイズ」とは、「最適化」のことだ。 現場を最適化することによって、真の自動化が形成される。

今回と次回の記事で、品質とコストについて詳しく述べると共に、最適化とは? について学んでいただきたい。

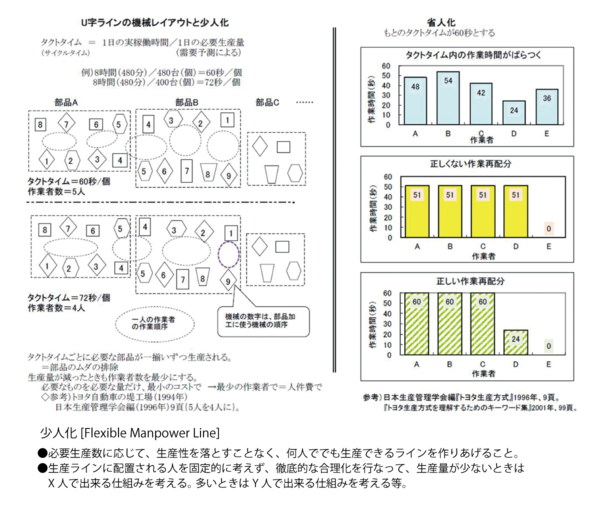

2.省力化(図1)

今回から無駄取りについてお話しをしていく。よく、「7つの無駄」という言葉を耳にされると思う。

究極的に言えば、無駄取りとは

・省力化

・省人化

・少人化

の3つを達成することになる。まずはこの3つについて、以下に解説していく。

トヨタ生産方式では、少ないという漢字に目の付いた、省人化と、目の付かない「少人化」という言葉がある。「ショウジンカ」ではなく、「ショウニンカ」と読む。

この2つに加えて、一般的な用語として、「 省力化 」 という言葉がある。

はじめに、読者各位にお聞きします。「あなたはこの3つの 言葉の違いは分かりますか?」 まずは、この3つの言葉の違いを明確に理解して、理解できるようにしておこう。

省力化とは読んで字のごとく、「機械化などによって、手間や労力を省くこと」「作業者が行う人手作業の一部を単に機械に置き換えることをいい、省人化できない状態をいう」ことである。

図で示したように、人手作業を機械化したり、コンベアを導入したりと、労力や手間を省くことを目的としている。

たとえば10人で作業を行っているラインがあったと仮定しよう。このラインの管理者はライン全体の能率を上げようと考え、作業改善を行なうなどして、0.9 人分の仕事を減らすことに成功したとする。たしかに大きな作業改善になる。

実はこの時の能率のアップは10人 ⇒ 9.1人になったわけ で、人そのものは省けていない。

しかし計算上は、10人 ÷ 9.1人なので、9.9%の能率アップとなる。

これが省力化である。

しかし、省力化だけでは、収益に直結するとは言いにくいのである。なぜなら、0.1人分でも仕事が残ってしまうと、その分の固定費は変わらないからである。

図1

3.省人化(図2)

省人化とは、単位経済活動あたりの労働時間を減少させることであり、単位仕事あたりの人間の労力を減少させる省力化とは違った社会的影響がある。

作業改善や設備改善により、人を1人単位で省くことを省人化という。一般の「省力化」では駄目だという意味をこめたトヨタ用語である。

先の例で言うと、「省力化」で 0.9 人分の仕事を減らしても 0.1 の仕事が残れば、その人は減らすことができない。確実に人が減ることを考えろ!という意味になる。つまり、確実に1人分の仕事を減らすまで改善しなければいけない。

これが省人化である。

省人化を行なうことができれば、この場合、1人をラインから抜き、他の仕事を担当してもらうことができる。1人分の固定費の削減だけでなく、他の業務を担当してもらえるわけであるから、効果としては2倍になる。

実際の改善活動では、省力化を行なったものの、省人化にはなっておらず、実際の成果(つまり利益)に結びついていないケースが多々存在している。改善活動においては、成果が 出なければ、自己満足と同じことになってしまう。成果が出ない自己満足を繰り返していると、収益は上がらない。そのため、頑張りが社員へ還元されることもなく、さらに社員のモチ ベーションは低下していく。

こうした事態に陥らないように省力化で満足せず、省人化まで行なうことを意識して、改善を進めていくことが大切なので ある。

ここで注意点!

「省人化に結びつかないから...、省力化にしかならないから ...、やっぱ、この改善はやらない」

こんな考えになっては駄目である(←でも意外と多いのが現状)。 最後は省人化へ繋げることを前提に、今できる省力化の改善を積み上げていくことが非常に重要なことなのである。

図2

4.少人化

最後に少人化である。これは、目のない省人化とも呼ばれている。 必要生産数に応じて生産性を落とすことなく、何人ででも生産できるラインを作りあげること。

生産ラインに配置される人を固定的に考えず、徹底的な合理化を行なって、生産量が少ないときは X人でできる仕組みを考える。多いときは Y人でできる仕組みを考えるなどのことになる。

まず大前提として、あたりまえのことであるがお客様の受注量は、毎月、毎週、毎日変動している。

であるので、必要な生産量は1週目は10人分の仕事、2週目は7人分の仕事、3 週目は9人分の仕事、というように、生産量も変動するのが普通である。

このような状況で、たとえば最大10人のラインにおいて、いつでも10人で造っていてはものが余ってしまい、造りすぎの無駄が発生したり、手待ちの無駄が発生してしまう(この7 つの無駄などについては別の回で説明する)。

そこで必要になってくる考え方が、少人化である。

少人化とは生産量の増減に応じて、最も少ない人数で対応することを言う。

大事なことは、7割の仕事しかない時は、7割の人員で作業できるようなラインを構築しなければならない、ということである。 先ほどのイメージ(10、7、9 人体制)を例にすると、

・10 人分の生産量の時は、10 人体制のライン

・7 人分の生産量の時は、7 人体制のライン

・9 人分の生産量の時は、9 人体制のライン

このように、自在に人員数を変動できることを目標とする。つまり、定員制からの脱却を行なうことが少人化である。 少人化体制が構築できれば、無駄が削減されて収益向上に直結する。 定員制ではなく、生産増減に応じて人員数を自在に変 更可能な少人化ラインをつくる!

これを達成するために、次のことを行なうことを参考にしていただきたい。

・標準作業を確実に構築すること(ルール作り)

・異なる複数の機械を扱えるようにすること(マルチ化)

・職場内、職場間の多能工を育てること(マルチ化教育)

まずは、標準作業をしっかりと構築しよう。その上で、どのライン配置でも作業ができる人材を育てていかなければならない。

そして、いつでも機械を移動できるような柔軟なレイアウトにすること、自在な生産ラインを構築するために工夫し続けることが大事である。

図3

5.作りすぎの無駄

次に、「作りすぎの無駄」について説明する。なお次回は「品質コスト」についての説明も行うので楽しみに読み進めていっていただきたい。

「能率を上げろ!」

生産現場ではこのような指示が飛び交うことが多くある。 能率という言葉を、効率と置き換えても良いかもしれないが、 とにかく無駄を省いて、生産性を向上しようという話だと思う。ところが多くの会社で、この効率という言葉の意味を履き違えて使用されていることがよくある。図4に示したように、「見かけの能率」を上げる行為をする会社が多いのである。

見かけの能率とはどういうことであろうか?

それは、単純に生産数を上げるといった活動を行うことである。真の能率とは、最適な 人数で、最適な作業数( 工数 )で、最上の生産数をあげることなのである。

もう一度、図を見ていただきたい。ある製品100個を25人で作っていた場合、能率を20%上げるにはどうするか?という課題に対して、多くの会社では100個 ⇒ 120個を生産 しようとする。これは先ほど説明したように、「見かけの能率」 をあげる行為である。20個も余分に生産できたのだから、いいことではないか? と思われるかもしれないが、これは間違っている。

20 個分の余分な在庫ができているだけなのである。

この場合の真の能率を上げる行為とは、25人で生産していたものを20人で生産できるようにすることである。つまり5人は、その作業に従事しなくても良い状況を作り出すこと が、真の能率アップなのである。この 5人は、別の作業に従事していただくことが可能になるから、効果としては10人分の能率アップが得られる。

このようにm単に能率を上げるということを見てみても、とにかく多く生産すれば良いというものではないのである。しかし多くの工場では、「多く生産することが絶対的な正義」と勘違いしていることが多いので、知らず知らずのうちに無駄を生じさせていることがある。

図4

6.最後に

売れるスピードが激しく変動しているのが、現代である。私はセミナーなどで、よく「多品種少量は古い!これからは多品種変動生産が必要だ」と言っている。

このような変化に対応していない企業では、生産ラインの人員数を固定していることにより、「無駄」が発生している可能性が大いにある。このことをしっかりと認識し、変幻自在な生産ラインの構築に向けて、諦めずに知恵を絞り続けましょう!

① なぜ省力化で満足してはいけないのか?

それは、0.1人分でも仕事が残ってしまえば、その人をラインから抜けず、収益に結びつかないからである

② 人化ラインとは?

それは、生産増減に応じて人員を変動させることができる変幻自在なラインのことである。

③ 少人化ライン構築のために必要なことは何だろう?

それは、標準作業の構築、多能工の育成、柔軟なレイアウト、そして諦めないことである。

固定概念を捨てて、知恵と工夫を出し、そして諦めずに、少人化ラインの構築を目指していきましょう。

最後になるが、筆者は 2016年より実装技術の向上を目的とした私塾を開いている。技術的な指導や講義はもちろんのこと、考え方やエンジニアとしての生き方についても触れていく内容になっている。 現在、塾生の裾野を広げていきたいと考えており、募集を行っているのでぜひご参加いただきたい。

○目的

・同業種交流会:STS(名称)

・不良内容や技術課題を参加者全員で解決!

・2h程度セミナー+ロールプレイによる品質会議

・専用のテキスト(約 160p)配布

・前回分の受講内容を動画で配布

・希望者のみ終了後、オフミーティング開催

(※会場の近隣で親睦を深める)

また、無料メールマガジンでも皆さんの役に立つ情報を提供しているのでお問い合わせいただきたい 1)。

< 参考URL >

1)https://www.soldering-tec.com