特集記事

設計部門から始まるDXの真髄

「見えない情報」を「見える価値」へ

DAIKO XTECH株式会社 インダストリービジネス事業部 rBOMビジネス営業課 榎本結佳

半導体製造装置設計の最前線:避けられない「設計変更」との闘い

半導体製造装置業界では、顧客ごとの仕様変更、技術革新、サプライチェーンの変化など、設計変更が頻繁に発生します。これは、業界の高度な技術力と柔軟な対応力が求められる構造にあるためです。

しかし、設計変更が発生するたびに、製造現場や購買部門との連携に支障が生じ、再作業や納期遅延、部品の無駄が発生するケースは少なくありません。設計部門が更新した情報が、他部門に正しく、迅速に伝わらないことが主な原因です。

このような情報伝達の不整合は、設計者の業務を煩雑にし、本来の業務に集中する時間を奪います。

また、多くの製造業では依然として「図面中心のモノづくり」が主流であり、紙やExcelによるアナログな管理が根強く残っています。

結果として、ベテラン技術者のノウハウが継承されない「属人化」といった深刻な問題が頻繁に起こります。

こうした課題は、企業の収益性低下に直結するだけでなく、労働人口の減少や熟練技術者の引退といった喫緊の課題と相まって、「2025年の崖」と呼ばれる経済損失のリスクを高めています。

変化の激しい現代において、半導体製造装置メーカーが競争優位性を確立し、持続的に成長するためには、DX推進による抜本的な業務改革が不可欠です。

その変革の中核を担うのが、情報の一元化・リアルタイム化を実現するシステムであり、DAIKO XTECHが提供する販売・生産管理システム「rBOM」は、設計部門の課題を解決し、「設計変更に耐える現場」、ひいては「創造的ものづくり」を実現する有力なソリューションとなり得ます。

なぜ「図面中心のモノづくり」では限界なのか

半導体製造装置メーカーの設計部門で働く皆さまは、日々の業務で次のような課題に直面しているのではないでしょうか。

「また設計変更か...、この情報、本当に現場に伝わっているのか?」

顧客からの仕様変更や、設計途上での技術的な最適化は避けられません。

しかし、設計部門が図面や仕様を更新しても、その情報が製造部門や購買部門に届くまでにタイムラグが生じることがよくあります。その結果、再作業指示が出たり、手配品の無駄が発生します。

「あの類似図面、どこに保存したっけ...?」

過去に似たような製品を作った経験があっても、その図面や関連資料を探すのが一苦労という状況は珍しくありません。結果として、ゼロから設計し直すという非効率な業務が繰り返されます。

「この部品の最新単価、購買に聞かないと分からない...」

見積もり作成時、営業部門からの問い合わせに対し、設計者が、都度購買部門に確認する必要があり、原価計算の精度や、営業活動での遅れや、受注後の予実差異の発生にもつながります。

「ベテランのあのノウハウ、どうやって引き継ぐ?」

設計業務の属人化により、若手設計者が過去の知見にアクセスできず、技術継承が困難になっています。熟練技術者の引退が進む中、この技術継承の困難さは、企業全体の技術力低下に直結する深刻な問題です。

これらの課題は、設計部門の生産性を低下させるだけでなく、品質(Quality)、コスト(Cost)、納期(Delivery)といったQCDすべてに悪影響を及ぼし、企業の競争力を低下させる原因となっています。

rBOMが創る「設計変更に耐える現場」のメカニズム

rBOMは、これらの設計部門の課題を解決し、設計変更に「耐性」を持つだけでなく、設計者が本来の「創造性」を発揮できる現場を構築するための包括的なソリューションです。

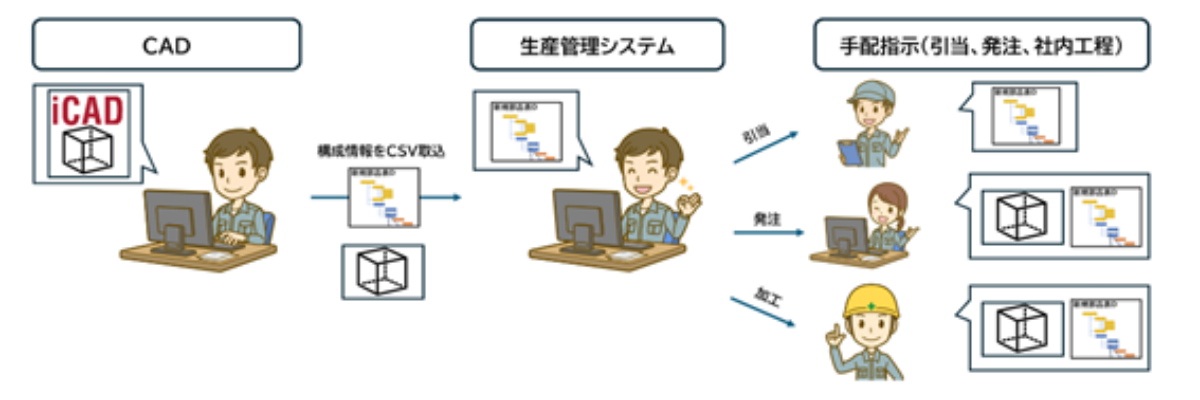

その核心は、「部品表(BOM)中心のモノづくり」へのシフトと、それを実現するリアルタイム統合部品表による情報の一元管理にあります。

設計変更履歴の記録と反映

rBOMでは、設計変更が発生すると、「誰が、いつ、どの部品に、どのような変更を加えたか」を記録できます。変更内容は関連する部品表(BOM)に反映されるため、製造部門は常に最新の構成情報に基づいて作業を進められ、設計部門への確認の手間や手戻りの発生を抑制できます。

設計部品表(E-BOM)と製造部品表(M-BOM)の統合管理

設計部門で使用するE-BOMと、製造部門で使用するM-BOMを統合管理します。これにより、設計と製造の間で部品構成の情報がスムーズに連携され、各部門で異なる部品表がバラバラに管理されることによる混乱やリードタイムの遅延を防ぎます。

警告機能によるリアルタイム情報共有

警告機能によって設計変更があった際は、問題が可視化されます。「知らなかった」「聞いていない」といった情報漏れを防ぎ、問題の迅速な把握と予防・対策を可能にします。

設計業務の標準化・非属人化の促進

情報を一元管理・蓄積することで、ベテランの知識やノウハウを形式知化し、「ナレッジデータベース」を構築できます。これにより、設計業務の標準化・非属人化が促進され、若手への技術継承が効率的に進みます。

rBOM導入による設計現場の変革

ある半導体製造装置メーカーでは、複数のシステムが独立して稼働しており、情報が散在していることに課題を抱えていました。また、手動での転記作業による入力ミスや無駄な工数が頻繁に発生していました。

さらに、これらのレガシーシステムは老朽化が進み、レスポンスの悪化も業務効率を低下させる要因となっていました。設計変更が発生するたびに、情報伝達の遅延や手戻りが頻発し、設計者の貴重な時間が図面探しや問い合わせ対応に費やされ、本来の創造的な業務に集中できない状況でした。

rBOM導入後、設計部門が活用するE-BOMと製造部門のM-BOMが統合され、設計変更情報がリアルタイムで各部門に共有されるようになったため、設計変更時の手戻りや確認作業が激減しました。

また、過去の類似図面や部品情報が一元化されたデータベースに蓄積され、容易に検索・流用できるようになったことで、設計工数を大幅に削減。結果として、製品開発のリードタイム短縮に貢献し、全体的な業務効率化とQCD向上を実現したのです。

設計変更を乗り越える、BOM中心のものづくり

設計部門にとって、設計変更は避けられない現実でありながら、時に大きな負担となっていました。

しかし、その「設計変更」によって現場が混乱し、作業が停止することは、情報伝達の仕組みを見直すことで避けられます。

DAIKO XTECHのrBOMは、リアルタイム統合部品表を核とした情報の一元管理を通じて、情報の断絶をなくし、部門間の連携を強化します。

rBOMが目指すのは、単なる業務効率化にとどまらず、変化に強く、成長し続ける工場、そして「創造的」なものづくりを実現する設計部門の姿です。それは、経営層から現場まで、全ての関係者が同じ情報をリアルタイムで共有し、情報に基づいた迅速な意思決定を可能にするDXの本質そのものと言えるでしょう。

DAIKO XTECHのrBOMは、半導体製造装置業界の設計部門が直面を解消し、設計変更を成長の糧へと変える強力なソリューションです。もし、貴社の設計現場が情報共有の課題や属人化に悩んでいるのであれば、rBOMがその解決の糸口となるはずです。

貴社の設計業務の未来を、rBOMと共に変革しませんか?

DAIKO XTECHでは、rBOMに関する詳細な資料を多くご用意しております。

導入事例や具体的な機能、お客様の声など、貴社の検討に役立つ情報が満載です。また、貴社の「創造的な設計」を加速させるための一歩を、ぜひお気軽にお問い合わせください。

お問い合わせはこちらから: rbom@daiko-xtech.co.