特集記事

ルーター式基板分割機と乾式ダイサーについて

株式会社サヤカ

当社のルーター式切断方式とその基板分割機(SAM-CT23NJ)、ならびにダイシング式切断方式とその基板分割機(SAM-CT1520D)について紹介する。

ルーター式基板分割機の誕生

従来の実装基板の分割(切断)では、生基板の状態でV溝やミシン目を入れて、部品実装後に治具や手で割る方法が使われてきた。この手法はディスクリート部品中心の実装基板では問題は発生しなかったが、表面実装が主流になり始める1992年ころより、手で割るのは危険である事が判明した。作業者の力加減やV溝の深さのばらつき等で、分割時の歪が大きな問題となり、チップクラックやパターン剝離の起因の一つとして分割の改善が求められたのである。

当初、当社はプレスや治具での分割機を手がけていたが、高密度の基板に対応した、歪をかけずに高精度で切断可能なルーター式の分割機を1992年に開発した。基板を治具にセットして切断する方式をとり、基板の固定等にクランプ機構を持たせない方法を考案した。高速スピンドルモーターにルーターエンドミルをセットし、ロボットで座標通りに基板を切断するものである。

ルーターエンドミルは切断時、基板が持ち上がらないよう、ルーターエンドミルメーカーと共同で左ねじれを開発した。最高回転60,000rpmのスピンドルモーターを装備し、φ0.8mmのルーターエンドミルの使用も可能とした。基板に与える歪は約200マイクロストレインほどであり、基板に優しい装置が完成した。

乾式ダイサーの誕生

半導体のBGA基板をプレスやルーター式切断で切断していた1997年当時、将来はBGAやCSPが一括モールドタイプになることが予測され、BTレジンやFR4に一括モールドした基板を切断する装置が必要になることが想定された。従来のプレス切断やルーター式切断ではモールド樹脂の切断は難しかったため、ダイサーと呼ばれる装置の乾式切断挑機の開発に挑戦した。従来、ダイサーとは半導体のウエハーを切断する装置であり、ダイヤモンド砥石を使用し、湿式切断が当然であった。乾式にこだわった理由は湿式の切断機を今更開発しても従来のメーカーには到底及ばないとの考えと、ウエハーを切断する装置ではないため乾式で対応可能という理由で開発を始めた。

1998年のセミコンジャパンに1号機を出展したが、半導体業界の壁は厚く、粉塵、静電気、切断精度と、どれをとってももう少し性能向上の必要があると指摘された。半導体業界での奮闘むなしく、なかなか認知されないことで、ルーター式切断での実績がある実装業界や部品業界に営業展開をシフトしていった。

この時期、モジュール基板を多面付けした部品が世の中に出始め、部品業界を中心に乾式ダイサーが認知され始めた。当初は携帯電話などに使用する部品のVCO、TCXOなどの切断が主であったが、ルーター式切断が不向きな多数個取りの様々な小型基板の切断をこの方式で行っている。カメラモジュール、電池基板、各種カード基板等、小型高密度化された基板の切断に適している。後に紹介する、SAM-CT1520Dは粉塵、切断精度、静電気対策を改善している。

SAM-CT23NJの特徴

当社の基板分割機の1つにSAM-CT23NJがある。ルーターエンドミルを高速回転させ、集合基板のジョイント部を高精度に切断する。

SAM-CT23NJ

画像処理及び高精度切断

SAM-CT23NJは、画像処理機能を標準装備し、基板の位置補正を行ってから切断が可能なため、切断精度はさらに向上し、カメラモジュール等の基板の切断も可能になった。切断データの作成方法は基板の全体画像をカメラで読み取り、モニター上で基板の切断位置をクリックするだけの簡単な方法とした。このことにより切断データの作成時間が飛躍的に短くなり、新機種立ち上げ時にPCを使える人であれば誰でも切断データが作成可能となり、分割行程の引継ぎも容易にできるようになった。

刃物寿命管理及びストレス無し

ルーターエンドミルの寿命管理を切断距離で正確に行え、刃物の高さを最大5段階まで自動切り換えが可能になり、ランニングコストの低減、品質の向上が期待できる構造とした。高速スピンドルモーターの採用により、基板に与える歪は極少であり、約200マイクロストレインほどである。近年立会い時に歪測定をすることが多くなり、部品や基板に与えるストレスに対して各ユーザーが真剣に取り組んでいる様子がうかがえる。

生産性の向上

X軸Y軸の移動速度を800mm/sec、Z軸移動速度を500mm/secとし、高速切断が可能。自動扉とエリアセンサーを共有することにより、高い安全性と生産性を向上させることが両立できた。

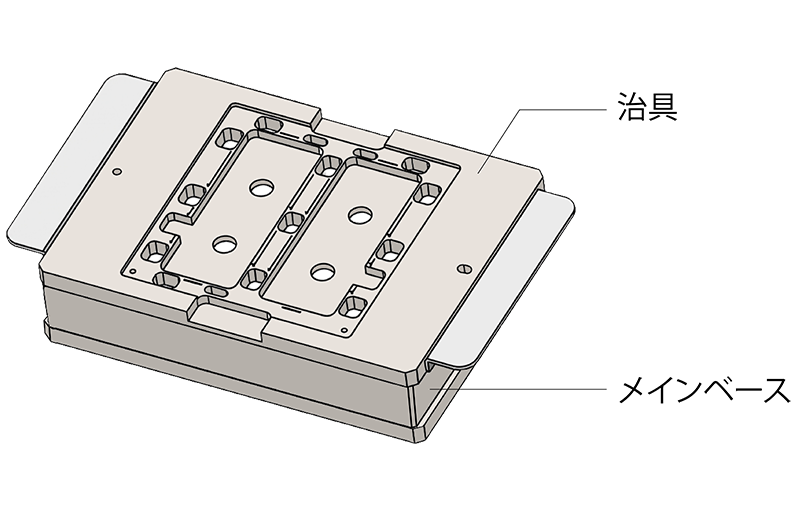

粉塵対策治具作成ノウハウ

基板下面からの集塵構造により、基板の反りを抑えながら切断できるようになっている。また、長年のルーター式切断のノウハウを活かした治具作成により、粉塵の発生は極少量に抑えることが可能となっている。

治具部

集塵部

SAM-CT1520Dの特徴

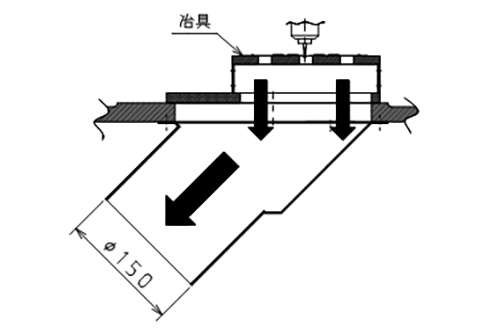

当社の乾式ダイサーの1つにSAM-CT1520Dがある。ブレード(砥石)を回転させて、集合基板を高速高精度に切断する。

SAM-CT1520D

高速高精度切断及びストレス無し

切断幅0.2~0.5mm、切削速度10~200mm/secの高速切断が可能であり、切断位置は画像処理にて補正を行う。砥石を高速回転させ、基板に与える歪はルーター式切断機と同様に200マイクロストレインほどであり、実装基板やIC、チップ等に与えるストレスは極小である。

環境対策、ランニングコストの低減

水を使用しないため給水設備と排水処理を不要とし、基板の固定には真空吸着治具を採用したことにより、固定のためのUVテープ等が不要になったため、ランニングコストの大幅な低減が図れた。また、標準砥石はカーボン系の材質の砥石を使用することにより、刃物価格を抑えている。もちろんダイヤモンド砥石やメタルソー等、様々な刃物に対応可能であるため、基板材質に合わせて適切な刃物の選択が可能である。

安全な切断ワークの除電

切断ブレード(砥石)の破損、磨耗検知を標準装備し、イオンブローにて除電を行いながら切断するため、常に安全な切断が可能であり、対象基板を破損から守られるように考慮されている。切断品質の劣化を防ぐため、切断ブレード(砥石)の磨耗量を測定し、スピンドル部Z軸制御を行うことにより、常に新しい刃先で切断できるような工夫もされている。切断ブレード(砥石)のドレス機能、距離、枚数での管理機能も標準装備である。

粉塵対策

乾式切断で粉塵処理は非常に重要である。切断時に発生する粉塵をいかに少なくし、効率よく集塵することが求められる。当社でも粉塵対策が一番の問題であった。ルーター式切断のように、粉塵の発生方向を一定の方向に制御可能な場合は粉塵回収が行いやすいが、切断ブレード(砥石)での切断はシート状の基板を切断するため、おのずと切断距離が長くなり、粉塵発生量も多くなる。エアブローノズルの形状、治具下面集塵、刃物ケース部集塵と改善を繰り返し、SAM-CT1520Dはほとんどの粉塵を回収できる装置に仕上がっている。