特集記事

超高密度配線を可能にするMSAP法

太洋テクノレックス株式会社 生産企画部生産技術課 吉田 脩平

はじめに

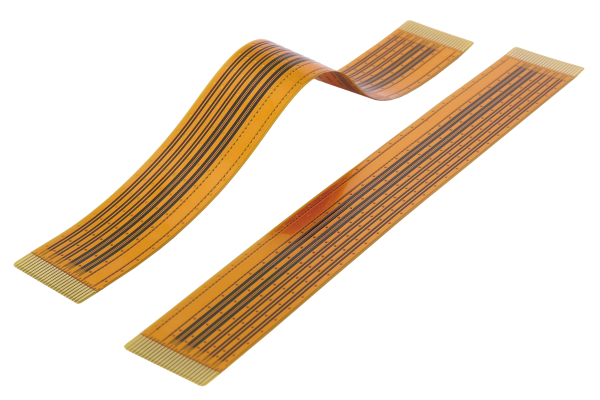

太洋テクノレックス株式会社は、1960年12月に和歌山市で捺染用ロール彫刻、およびめっき加工を手がける企業として創業しました。

1981年には捺染技術を活用しプリント配線板の製造を開始、その後、培った精密加工技術を応用し、1989年にはフレキシブルプリント配線板(FPC)の製造を開始するなど、本格的にエレクトロニクス分野への参入を果たしました。

現在は、フレキシブルプリント配線板(FPC)の試作を中心として、多品種・中小ロット量産まで対応できるエレクトロニクスメーカーです。

高密度配線基板における背景

近年、医療機器や産業機器などの電子機器では小型化・軽量化が進み、限られたスペースに多くの機能を搭載するため基板上の配線密度の向上が求められており、高密度配線技術は、増加する電子部品による複雑な配線要求に応えるとともに、基板サイズの縮小による材料コスト削減や省資源化、さらに製品の軽量化による輸送コストや環境負荷の低減にも貢献します。

MSAPの概要

MSAPとは、Modified Semi-Additive Processという配線形成技術であり、同じく配線形成技術であるSAP(Semi-Additive Process)を基に、加工難易度が低くなるよう考案された工法です。

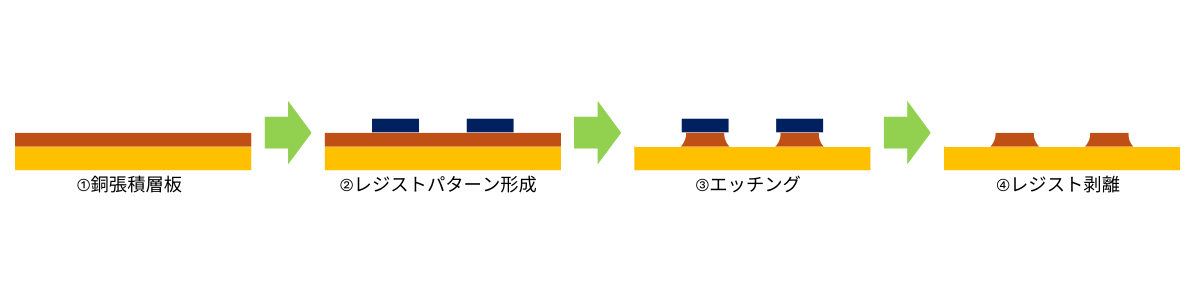

基板の配線形成技術では、従来からサブトラクティブ法が用いられています。

サブトラクティブ法では、まず、ベースとなる樹脂上に形成した銅箔(図1-①)に対し、感光性のレジスト材への露光・現像加工により配線パターンを形成します(図1-②)。

次に、エッチング加工を行うことで配線パターンに不要となる部分の銅箔を除去します(1-③)。最後に、レジスト材を剥離すること(図1-④)銅の配線パターンを形成する工法です。

サブトラクティブ法は量産加工に適していますが、銅箔をエッチングする際にレジスト材の下側へも薬液が潜り込み、意図しない部分まで銅箔が削られるサイドエッチングが発生してしまうため、微細な配線パターン形成は難しいものとなっています。

エッチング技術を用いるサブトラクティブ法に対し、SAP法はめっき技術を用いて配線形成を行います。

SAP法では、まず、ベースとなる樹脂(図2-①)の上に銅めっきをするために必要な通電用のシード層となる薄い銅箔(厚さ1μm以下の銅箔)を無電解銅めっきやスパッタを行うことで形成してから(図2-②)、その銅箔上にレジスト材での配線パターンを形成します(図2-③)。

次に、銅めっきを析出させ(図2-④)、最後に、レジスト材を剥離し(図2-⑤)、配線パターンで不要となるシード層の部分をエッチングで除去すること(図2-⑥)で銅の配線パターンを形成する工法です。

SAP法はサブトラクティブ法とは異なり、レジスト材で形成する配線パターンとほぼ同形状の配線パターンを形成できるため、サブトラクティブ法よりも微細な配線パターン形成が可能ですが、無電解銅めっきやスパッタで薄い銅箔をベースとなる樹脂上に密着力を十分に確保した上で均一に形成できる技術が必要なために加工難易度が高いことや、サブトラクティブ法よりも加工効率が悪いことがデメリットとして挙げられます。加えて、レジスト材の厚さよりも厚い配線を求めることが難しく、厚い配線を形成する場合には加工難易度がより高くなります。

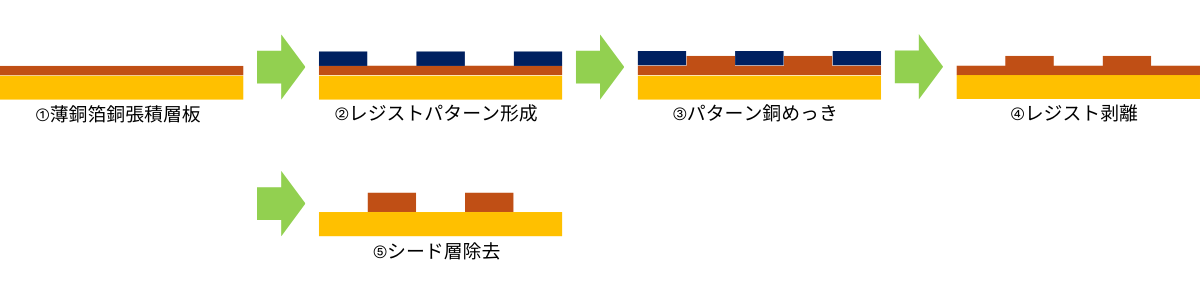

SAP法に対して、加工難易度を低くしたものとしてMSAP法があります。MSAP法ではベースとなる樹脂上に銅めっきをするためのシード層となる薄銅箔(厚さ2~3μm程度の銅箔)を貼り合わせた材料に対しSAP法と同様の加工を行います。

MSAP法では、配線パターンに不要となるシード層の銅箔をエッチングで除去する際、SAP法に比べて銅箔厚が厚いため、シード層除去工程の難易度は高くなります。

一方でSAP工法では必要となる無電解銅めっきやスパッタといった高度な技術は不要となるため、加工難易度はSAP法よりも低いと考えられています。(ベースとなる樹脂上に薄銅箔を貼り合わせるには高度な技術が必要とされますが、基板加工メーカーでは樹脂に銅箔を貼り合わせた銅張積層板(Copper Clad Laminate:CCL)を購入し加工することが多いため、CCL作製の技術における難易度については本項目では考慮していません。)

当社ではサブトラクティブ法とMSAP法を採用し、基板加工を行っています。配線パターンで線幅や線間がそれほど細くない場合には加工効率の良いサブトラクティブ法を用いて加工を行い、線幅や線間が細い場合や、線幅の管理が特に重要な場合にはMSAP法を用いて加工を行っています。

開発にあたっての課題

MSAP法ではレジストの形状がそのまま配線パターンに反映されるため、レジスト自体もきれいな形状で形成する必要があります。レジスト形成において、どうしても裾に残膜が残る場合があります。その状態で銅めっきを析出させてしまうと、めっきの下部にレジストに阻害され、配線が形成できない部分ができてしまい、シード層除去を行った際にアンダーカットが発生してしまいます。

このアンダーカットを防止するためには、レジスト形成の条件の精密化を図るとともに、発生する残膜を除去するための処理を行うことでアンダーカットのない配線形成を実現できます。

また、銅めっきを行う際には、配線パターンによって銅めっきが析出する厚みに影響することがあります。

配線パターンの線幅や線間、粗密の度合いなど、さまざまな要因が影響し、それぞれの製品における配線パターンによって厚みが変わるため、ある程度の目安をつけることは可能なものの、初めて加工する配線パターンでは何度も条件出しを行う必要があります。

MSAP法では、線幅に対しての精度が求められる場合や線幅が細い場合が多いのですが、シード層のエッチングでも配線が多少なりともエッチングされてしまうため、配線パターンの形成に影響を及ぼす可能性があります。

そのため、シード層がなくなる最適な条件でのエッチングを行い、形成している配線への影響をできる限り小さくする必要があります。もしくは、シード層のエッチングにおける影響を考慮した上で、銅めっきによる配線パターンを形成する必要があります。

これらの課題に対し、当社では得意とする試作を繰り返すことで加工に適した条件を選定し、製品加工を行えるように取り計らっています。

今後の展開

MSAP法による基板加工では、高密度化に向けてより微細な配線パターンの形成が求められています。当社では現在、MSAP法により配線ピッチが30μmの微細化までの加工が可能ですが、さらなる微細化に向けた技術開発を進めています。

ただし、配線パターンの微細化には限界があるため、多層化による配線数の増加も重要な手段となります。MSAP法を用いた多層化では、より高度で緻密な配線形成技術が必要となります。

当社では現在、試験を繰り返し行っている段階であり、加工におけるノウハウの蓄積や課題の抽出及び対策に取り組んでいる段階です。

今後も継続的な開発及び評価により、MSAP法による高密度配線形成技術のさらなる向上を目指してまいります。