特集記事

1 STOP SOLUTION」が実現させる高度M2M連携による高効率表面実装ライン

ヤマハ発動機(株) 鳥井 直哉

1.はじめに

2008年のリーマンショックを起因とする金融不況からの脱却が進み、その後また一時景気を失速させた2015年のチャイナショックも終息した2016年後半から、日本を含む先進国を中心に株価が大きく伸張して世界市場が好景気を迎え、それと共に先進国およびその需要をまかなう生産地となっている新興国などでは、様々な製品で要求される需要に対する供給・生産が追いつかない状況が発生し、それにより発生した労働者不足と人件費の高騰に対応するため、自動化率向上などの人的作業工数削減による省人化がクローズアップされている。

そのいっぽうで、近年、インターネット技術の発展や高速通信インフラの整備が急速に広がり、同時に大規模ストレージなどのコストダウンが急速に進む環境が追い風となってIndustrial4.0に代表される第4次産業革命の潮流が一気に広がり、その関連技術導入による「ものづくり」の効率化に対して世界的に投資機運が高まっている。

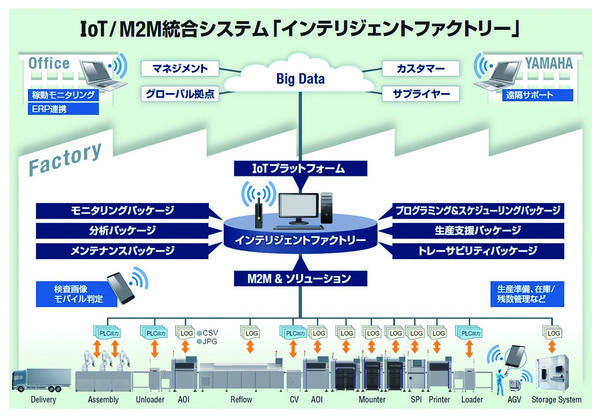

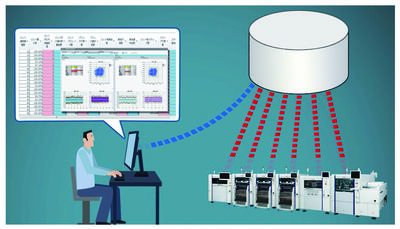

当社はこの市場状況と潮流をタイムリーに捉え、Industrial4.0の技術を積極的に活用して工場全体のさらなる効率化を進め、人的負担の軽減と製造品質の向上を同時に実現するため、最新技術によるIoT・M2M統合システム「インテリジェントファクトリー」(図1)を開発した。

図1 インテリジェントファクトリー概念図

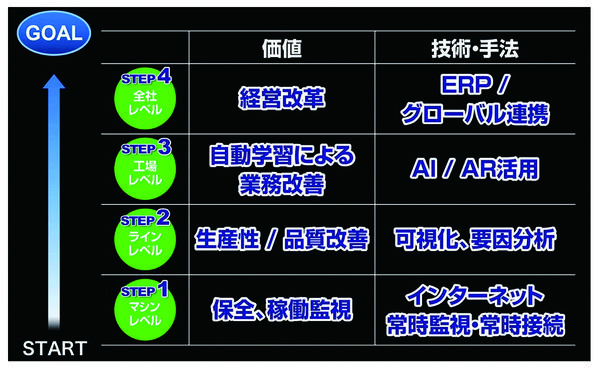

「インテリジェントファクトリー」の導入については、そのゴールを見据えた現実的な4つのステップでのプロセスを提案(図2)しているが、その中でもステップ1、2までの中核技術となる、IoT(Internet of Things)の通信技術による表面実装ライン機器間のM2M(Machine to Machine)連携をベースとした自動化、省人化に特に注力し、積極的に提案している。

ここでは、表面実装ラインのインテリジェントな主力機器をすべてヤマハブランドで構築できる業界随一のフルラインナップ体制を、さらに強化充実させるべく新開発した最新機器と、それらのヤマハSMT(Surface Mount Technology)機器によって構築した表面実装ラインの各機器を「インテリジェントファクトリー」によってブラックボックスのない高度なM2M連携で繋ぐことにより、各機器やソフトウェアの連携相乗効果を最大限に引き出して高効率化を実現する、当社独自のコンセプト「1 STOP SOLUTION」についてご紹介する。

図2 インテリジェントファクトリー導入までのステップ提案

2.ワンブランドにより高度M2M連携を実現する「1 STOP SOLUTION」

M2M連携を基軸にした表面実装ラインの構築においては、当社製SMT機器はもちろんのこと他社機器との相互連携にまで幅広く対応を可能とし、すでにそのような他社機器混在のM2M表面実装ラインについて多くの導入実績がある。

また、SMT業界全体の大きな動きとして、当社を含んだ表面実装機の世界シェア約80%を占める日系実装機主要メーカー全4社を中心に、グローバルなSMT関連機器20社によって、企業の垣根を越えて誰もが導入できるオープンなM2M通信インターフェース世界標準仕様の策定作業が行なわれ、日本ロボット工業会の正式な仕様として、JARAS1014(ELS通信仕様)が制定されて、すでに2018年5月に公開されており、ユーザー側がメーカーごとの通信インターフェースを気にせずに、自由に選定した機器間でのM2M連携を導入しやすい環境が実現に向かっている。

しかしながら、開発思想も事業規模も異なるメーカー機器間でのM2M連携では、現実的な課題として、相互に開示不可能な機密情報が少なからず存在するために、情報連携が可能なのは基板IDやバッドマークなどの標準的な基本情報がほとんどとなること、また、リソースや事情の異なる各メーカーそれぞれが相互連携するためのソフトウェアを、同時並行的に開発するのはなかなか困難であることなど、連携によって獲得できる相乗効果のレベルにはおのずと限界が存在する。

そこで当社は、他社連携への対応を進めるいっぽうで、その限界を超えた高度なM2M連携を実現させて相乗効果を最大限に引き出し、さらなる高度な高効率実装ラインを構築可能とするべく、インテリジェントなSMT機器及びソフトウェアをすべてヤマハ製品で統一して連携させる独自のコンセプト「1 STOP SOLUTION」を強力に推進する。

当社はこのほど、後述する新開発のSMD(表面実装部品)ストレージシステム『YST15』をはじめ、印刷機、ディスペンサ、SPI(はんだ印刷検査装置)、マウンタ、AOI(光学外観検査装置)という実装ラインのインテリジェントな主力機器の、業界随一となるワンブランドによるフルラインナップを完成させた。

それらのヤマハSMT機器によって構築した表面実装ラインの各機器をIoT/M2M統合システム「インテリジェントファクトリー」によってブラックボックスのない高度なM2M連携で繋ぐコンセプト、「1 STOP SOLUTION」により、各機器やソフトウェアの相互連携効果を最大限に引き出して、真のトータルマネージメントによる高効率実装ラインを実現する事が可能である。

「1 STOP SOLUTION」によるヤマハ表面実装フルラインの例を示す(図3)。

図3 ヤマハ「1 STOP SOLUTION」表面実装ラインの例

3.「インテリジェントファクトリー」のシステム構成と機能

「インテリジェントファクトリー」は、当社実装ライン支援ソフトウェア「Y.FacT」の各機能及び、「IT Option」「QA Option」「iProDB」などのM2Mアプリケーションに新機能を追加し、さらにIoTのオープンプラットフォームを加えてシステム統合し、機能群別パッケージの集合体として整理された構造となっている。ユーザーはそれぞれのパッケージの中から必要な機能を選択し、投資規模に合わせた段階的導入が可能である。

「インテリジェントファクトリー」の各機能群パッケージ構成及び機能の概要を以下に記述する。

① プログラミング&スケジューリングパッケージ

基板データ作成、CAD・他社データ変換、最適化、グルーピングなど

② 生産支援パッケージ

段取りナビゲーション、誤段取り防止、部品残数管理、部材期限管理、部品ランク管理など

③ トレーサビリティパッケージ

製品ロットトレース、プロセス条件トレースなど

④ モニタリングパッケージ

生産性モニタリング、製品品質モニタリングなど

⑤ 分析パッケージ

機器状態分析、プロセス条件分析、品質トレンド分析など

⑥ メンテナンスパッケージ

予防保全、故障予知、遠隔リモート保守など

⑦ M2M&ソリューション

機器間相互連携、リフロー炉など他社SMT関連機器との連携、各種ラインソリューションなど

⑧ IoTプラットフォーム

インターネット・クラウド環境接続オープンプラットフォーム

4.「1 STOP SOLUTION」実現のキーとなる新開発SMT機器

1. 新インテリジェントSMDストレージシステム『YST15』

写真 インテリジェントSMDストレージシステム『YST15』

表面実装部品のフレキシブルな入出庫と保管の一括管理を自動で行うことを可能とし、部品供給にかかる時間と手間を大幅に削減した、新開発のインテリジェントなSMDストレージシステム。

『YST15』の特徴を以下に記述する。

(1) 大容量でありながらフレキシブルな運用が可能

1台で最大1,500本(7インチ8mmの場合)のリール部品をそのままの荷姿でダイレクトハンドリングして入出庫及び収納が可能。最大36リールの一括入出庫管理ができるので、入出庫にかかわる作業の時間と手間を大幅に削減できる。さらに、入庫時にIDを自動読み取りして管理するため人為的ミスを防止する。

湿度管理が必要な電子部品の保管に対応する湿度管理機能も装備(オプション)。また、トレイ部品にも対応している。さらに、最大99台まで連結して一元管理が可能。

(2)「インテリジェントファクトリー」との連携により高効率を実現

電子部品実装工程を一元管理できる「インテリジェントファクトリー」による表面実装ラインとの連携により、補給が必要となる実装部品を最適タイミングで自動的に事前出庫し、一括供給することで、作業者の負担を大幅に削減するとともに部品供給遅れによる生産中断を防止できる。また、AGV(Automatic Guided Vehicle)との連携により、『YST15』から出庫した部品を必要な場所へ自動搬送することも可能。実装工程全体の生産効率を総合的に高めることができる(写真)。

写真 『YST15』からダイレクトハンドリング一括出庫し、まとめてAGV搬送

(3) オートローディングフィーダとの連携により相乗効果を発揮

マシンの稼働を停止することなく簡単に実装部品補給が可能なオートローディングフィーダとの組み合わせによりさらなる相乗効果を発揮。部品供給中にいつでも次のリールをプリセット可能な当社オートローディングフィーダのメリットを最大限に活かす「まとめ補給ソフト」との併用により、補給タイミングの近い複数のリールをまとめて一括出庫して稼働ロスなく補給が可能。作業者の手間と時間を大幅に削減できる。

2. 新3D高速はんだ印刷検査装置『YSi-SP』

写真 3D高速はんだ印刷検査装置『YSi-SP』

「1ヘッドソリューション」をコンセプトとし、1つのヘッドで多様かつ高精度・高速な検査が可能な、3D高速はんだ印刷検査装置(SPI: Solder Paste Inspection)。クリームはんだの印刷状態(体積、高さ、面積、位置ずれ)を検査し、電子部品の搭載前にはんだ印刷の不具合を検出する。さらに、検査結果をリアルタイムではんだ印刷機にフィードバックしてパラメーター調整などに迅速に対応でき、印刷不良を未然に抑止する。

『YSi-SP』の特徴を以下に記述する。

(1) 1種類のヘッドで多様な検査に対応する「1ヘッドソリューション」

SPIにも「1ヘッドソリューション」コンセプトを採用。1台で多様な検査に対応し、時間やコストなどのロスを削減する(図4)。

図4 1つのヘッドで多様かつ高精度・高速な検査が可能な「1ヘッドソリューション」

(2) 独自技術による高精度・高速検査

以下、①〜③の3段階アルゴリズムにより、高精度な3D+2D検査を実現。

① 自動フォーカス調整により±5mmまでの基板反りに追従してカメラ高さを補正

② 2D用リング照明によりはんだペーストの輪郭を正確に抽出して面積を測定

③ 位相シフト法によりはんだペーストの高さを測定し体積値を抽出

また、超解像技術により「標準モード」と「高分解能モード」から対象部品に合わせて解像度を切替え可能である。

(3) 綿密で幅広いM2Mソリューション対応(以下例)

① 自動段取り切り替え

指示書や基板のIDを読み取り、基板データやコンベア幅などの設定を上流機から順次自動切り替え

② バッドマーク情報フィードフォワード

基板上のバッドマークを『YSi-SP』で認識して後続のマウンタに情報伝達、マウンタは部品実装に専念して生産性向上

③ 印刷位置フィードバック

はんだ印刷ずれを印刷機にフィードバックして高い位置合わせ精度を確保

(4) 多彩な統計処理が可能なSPC

(Statistical Process Control : 統計プロセス制御)

これによりすべてのパッド画像や測定データを保存し、多様な切り口で統計・分析が可能。

(5) 多様な製品対応を可能とするオプション

0201超小型部品実装に対応する印刷検査が可能な「超高分解仕様」、ディスペンサによる接着剤塗布検査が可能な「ボンド検査」、基板に付着した異物の検出が可能な「異物検査」など多彩なオプションを用意している。

3. 新ハイエンド高効率モジュラ『Z:LEX YSM20R』

写真 ハイエンド高効率モジュラ『Z:LEX YSM20R』

当社SMT機器の中核をなす主力マウンタであり、ヘッド交換不要で超小型チップ部品から大型部品まで実装可能とし、多様な生産形態に効率良く柔軟に対応すると同時にクラス世界最速レベルの搭載能力をも兼ね備えた、理想のコンセプト「1ヘッドソリューション」をきわめた、万能型ハイエンド高効率モジュラ『Z : LEX』シリーズの最新マウンタ。

上級モデルの「TypePV」とスタンダードモデル「TypeSV」の2タイプから選択可能であるが、ここでは、高性能な「TypePV」の特徴を以下にご紹介する。

(1) 従来機比5%スピードアップしクラス世界最速の搭載能力を実現

XY軸の高速化や吸着から装着までの動作を改良、同時に高速化に対応して構造部品を見直して剛性を強化するなどし、「YSM20」比約5%アップとなるクラス世界最速95,000CPH(当社最適条件 : 2018年1月ヤマハ調べ)の搭載能力を達成した。

(2) 部品対応力が向上した新ワイドスキャンカメラ

吸着位置から装着位置までの最短経路間で部品認識を行う「フライング認識」により認識ロスゼロで高速搭載が可能な当社独自のスキャンカメラの性能を向上、その対応部品サイズを□8mmから□12mmへと拡大すると共に、サイド照明を採用し、CSP(Chip Scale Package) /BGA(Ball Grid Array)などのボール電極部品の高速認識が可能になり、実生産での能力を大幅に向上させた(写真5)。

写真5 サイド照明装備スキャンカメラによる、CSPの全ボール電極高速フライング認識

併せて0201(0.25×0.125mm)サイズ超小型チップ部品にも対応した。

(3) マシンを停止せずラインの稼働率を向上するオプション機能

① スキルレス化でテープ部品の補給を革新するオートローディングフィーダ(図5)

マシンを停止することなく、テープを挿すだけで誰でも簡単にテープ部品の補給が可能。当社独自のトップテープをはがす必要のないセンターオープン方式により、毛羽・剥離帯電による吸着ミスを低減。

また、手元で楽にセット可能な独自のテープセット機構や、使用中に次のリールをいつでもプリセットできる機構などにより、作業者の使い勝手を大幅に向上。スプライシング作業も不要となり、トップテープ回収作業も不要など、マシン停止時間・作業時間の低減やランニングコストの削減が可能。

図5 部品補給を革新するヤマハオートローディングフィーダ

② 無停止パレット交換ATS(Auto Tray Sequencer)「sATS30NS」

30段固定式の自動交換式トレイ部品供給装置『sATS30』に、自動運転を継続したまま空パレットの排出及び新しいパレットの供給が可能な機能を追加。自動で排出される空パレットとの交換で新しいパレットをセットし供給ボタンを押すだけで、自動でマガジンに新パレットが供給される。また、段取り時にはマガジン一括セットが可能。

③ ノンストップフィーダ一括交換システム

従来、フィーダ一括交換台車を着脱する時は、安全性からマシンを必ず停止して実施していたが、台車の着脱時の開口部分に吸着部の開閉シャッタ式カバーを設置。台車を外すと自動でシャッタが閉じる仕組みでマシンを停めずに安全に台車交換を可能とし稼働率を向上。

5.「1 STOP SOLUTION」+「インテリジェントファクトリー」による高度M2M連携

「1 STOP SOLUTION」コンセプトでは、「インテリジェントファクトリー」のソフトウェア機能によって、生産計画からメンテナンスまで様々な工程でライン各機器間での高度M2M連携を実現する事が可能であり、その相乗効果によって表面実装ラインの能力を最大限に引き出すことができる。

以下にその例を記述する。

1. 計画・稼働工程をサポートするソフトウェア

(1) 新ダッシュボード

時間稼働率や良品率など生産をリアルタイムで監視する機能。その日ごとの数値、その時間のエラーランキングなど様々な視点で集計し、一目でわかるように表示できる(図6)。

図6 新ダッシュボード表示例

(2) 部品データベース機能

900種以上の部品形状に対応したヤマハデータベースが部品情報の設定をサポートする。メーカー品番からの部品データベース検索が簡単に実施でき、もし品番が一致しなくても部品形状や寸法で検索可能。

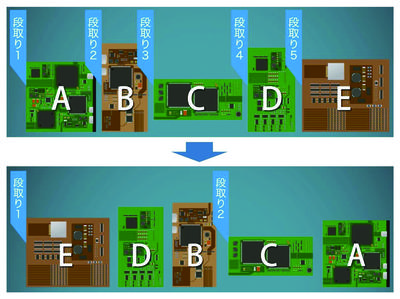

(3) グルーピング

段取り替えが多い現場で、共通部品の多い組み合わせを自動で計算し無駄のない生産の順番を決定する機能。段取り時間を最小化でき、作業効率を大幅に向上できる。デュアルレーン生産にも対応可能(図7)。

図7 グルーピング

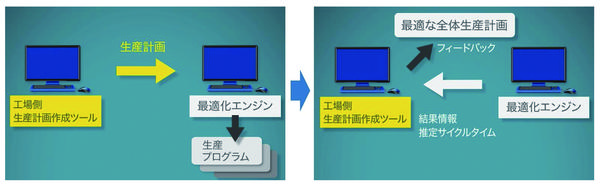

(4) スケジューラ連携

工場側の生産計画作成ツールとヤマハの最適化エンジンを連携させ、生産計画に応じたプログラムを自動作成してサイクルタイムなどを推定する機能。さらに、推定結果を全体の生産計画にフィードバックして無駄のない高効率な生産計画の作成が可能(図8)。

図8 スケジューラ連携

(5) POT2 検査機データ変換

ODB++ フォーマットデータから検査機データへ簡単に変換が可能。データ作成に必要な部品形状やパッド情報をODB++ から自動変換するため実基板がなくても検査機データを作成でき、新機種立ち上げの時間を大幅に短縮できる。

2. 段取り・補給工程のソフトウェア

(1)モバイルセットナビ

決められた場所でしかできなかった外段取りをモバイル端末でどこにいても可能とする機能(図9)。

図9 ロケーションフリーのモバイルセットナビ

(2) まとめ補給

「まとめ補給ソフト」と生産中に次の部品をプリセットできるAuto Loading Feeder を併用すると一度にまとめて部品補給でき、オペレータの巡回回数が激減。大幅に作業効率を向上できる。

(3) 残数モニタ

オペレータの担当するゾーンごとに部品の残数情報をPCやタブレットなどに送信。部品切れが近いものを上位に表示し、離れた場所でも補充のタイミングを知ることが可能(図10)。『YST15』 と連携させて最適なタイミングで必要な部品を必要な量だけ一括自動出庫でき、AGV連携により自動部品搬送も可能。

図10 残数モニタ表示例

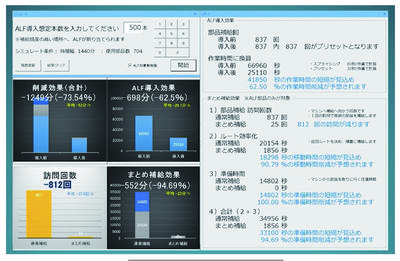

(4) まとめ補給シミュレータ

現状のフィーダをAuto Loading Feeder に置き換えるとどれだけ効果があるかを推定。費用対効果を考えた最適な置き換え本数を簡単に見積もることが可能(図11)。

図11 まとめ補給シミュレータ表示例

3. 品質確保に貢献するソフトウェア

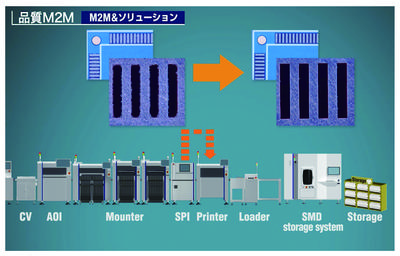

(1) 品質M2M

M2M連携でラインを安定稼働させ、品質を向上・維持させる機能。たとえば、SPIからプリンタへはんだ位置情報やクリーニング指示をフィードバックし、印刷品質の向上を図ることが可能(図12)。

図12 品質M2Mの例 SPIから印刷機へクリーニングフィードバック

(2) 部品画像検索

マウンタの部品認識画像をすべて保存して不良発生時に検索し、不良の要因特定に迅速に対応可能。

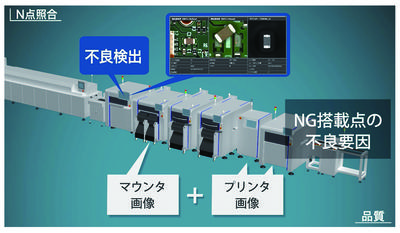

(3) N点照合

リフロー前後の外観検査結果をきっかけにプリンタ、マウンタ関連の画像と情報を突き合わせ、NG搭載点の不良要因をすばやく特定する(図13)。

図13 N点照合

(4) 品質モニタリング

外観検査の結果を統計的にモニタリングし、NGが発生する前の兆候を監視できる(図14)。

図14 品質モニタリング

4. メンテナンスをサポートするソフトウェア

(1) メンテナンスモニタ

フィーダの状態を見える化しメンテナンスの必要なフィーダなどを通知し、メンテナンスを促して問題の発生を未然に防止する。また、工場全体にある対象物のメンテナンスの必要性、過去の実施時期や結果などの情報を一覧で確認可能(図15)。

図15 メンテナンスモニタで工場全体の対象物のメンテナンス情報を一覧に

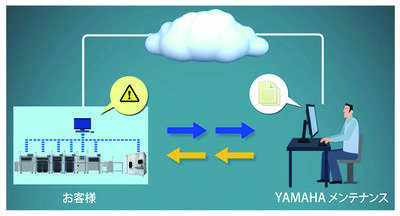

(2) ヤマハとつながる遠隔サポート

IoTを用いてヤマハのオペレータと繋がることで現場のトラブルを直接サポートが可能。世界中にあるお客様の拠点とつながることができ、遠隔地にいてもリモートサポートでトラブルによるダウンタイムを最小化できる(図16)。

図16 ヤマハと繋がる遠隔サポート

6.最後に

本稿では、業界随一の実装機器のフルラインナップメーカーとしての立ち位置を確立させるべく開発した最新製品と、そのような当社にしかできないコンセプト「1 STOP SOLUTION」により、ブラックボックスのない高度M2M連携を実現して相乗効果を最大限に引き出し、さらなる高効率な究極の表面実装ライン構築を目指す取り組みを紹介した。

なお、「1 STOP SOLUTION」コンセプトによるアドバンテージとしては、上述以外にもたとえば、共通オペレーション、問題発生時の1メーカー窓口による一括サポート対応、各機器同士の高い補修パーツ互換性など、広範囲にわたる現実的な効率を高めるメリットがあることを付け加えておく。

今後も当社は、お客様の課題解決を真摯に受け止めながら市場の期待に挑戦し、さらにはその期待を超える価値を具現化するために製品開発に邁進していく所存である。