特集記事

表面実装抵抗器国際規格改訂と基板放熱型熱設計

KOA株式会社 製品開発センター 平沢浩一

概要

2023年8月、表面実装抵抗器に関する国際規格 IEC 60115-8 が、熱仕様に大幅な変更を伴い、第2版(旧版)から第3版(新版)へ改定された。

現在はJIS C5201-8として国内規格にも適用されている。本稿では改訂の背景と要点について解説し、基板放熱型熱設計との関係についても触れる。

抵抗器の放熱形態とリード付き抵抗器の温度管理部位

抵抗器は電力を印加すれば発熱し、適切な放熱を行わなければ高温になり劣化する。

発熱部品には印加してよい電力の上限があり、その値はその部品の温度管理部位と対応して規定される。

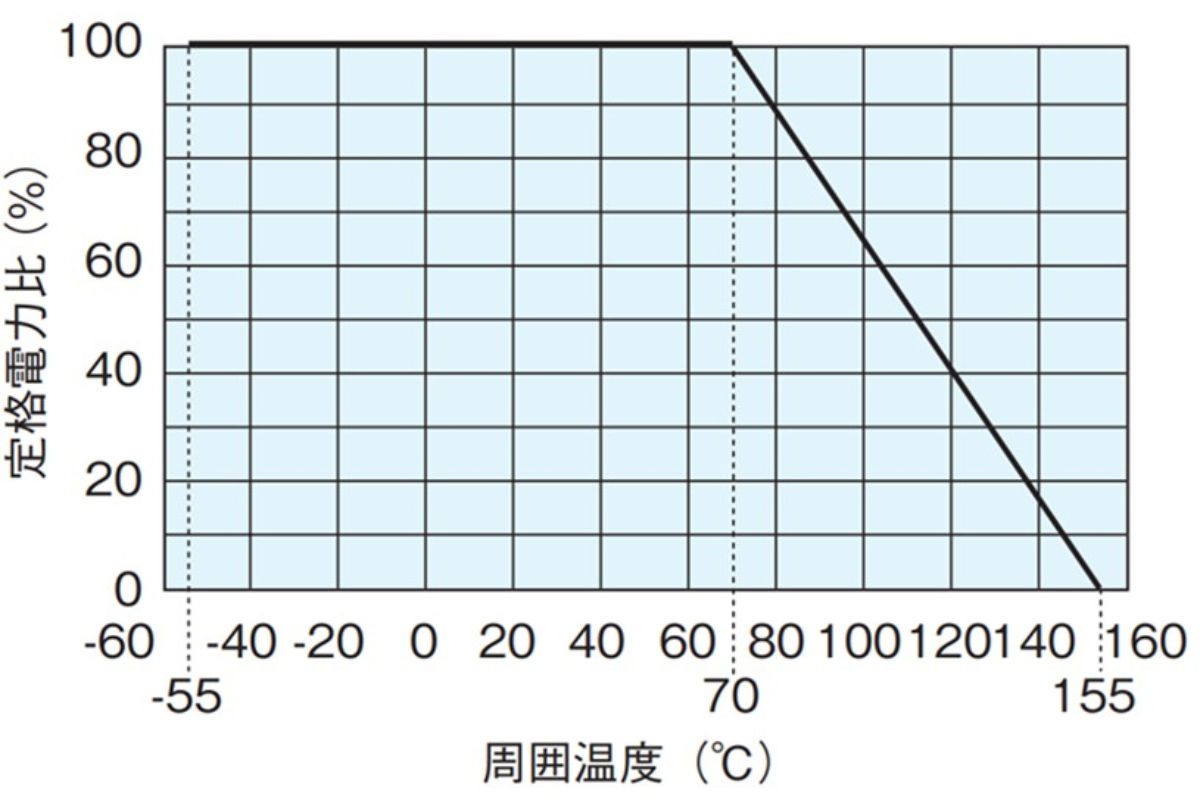

例えば、図1のリード付き抵抗器では温度管理部位は周囲空間の温度であり、印加可能電力は、図2に示す横軸に周囲温度、縦軸に定格電力に対する印加可能電力比を示す『負荷軽減曲線』で表示される。

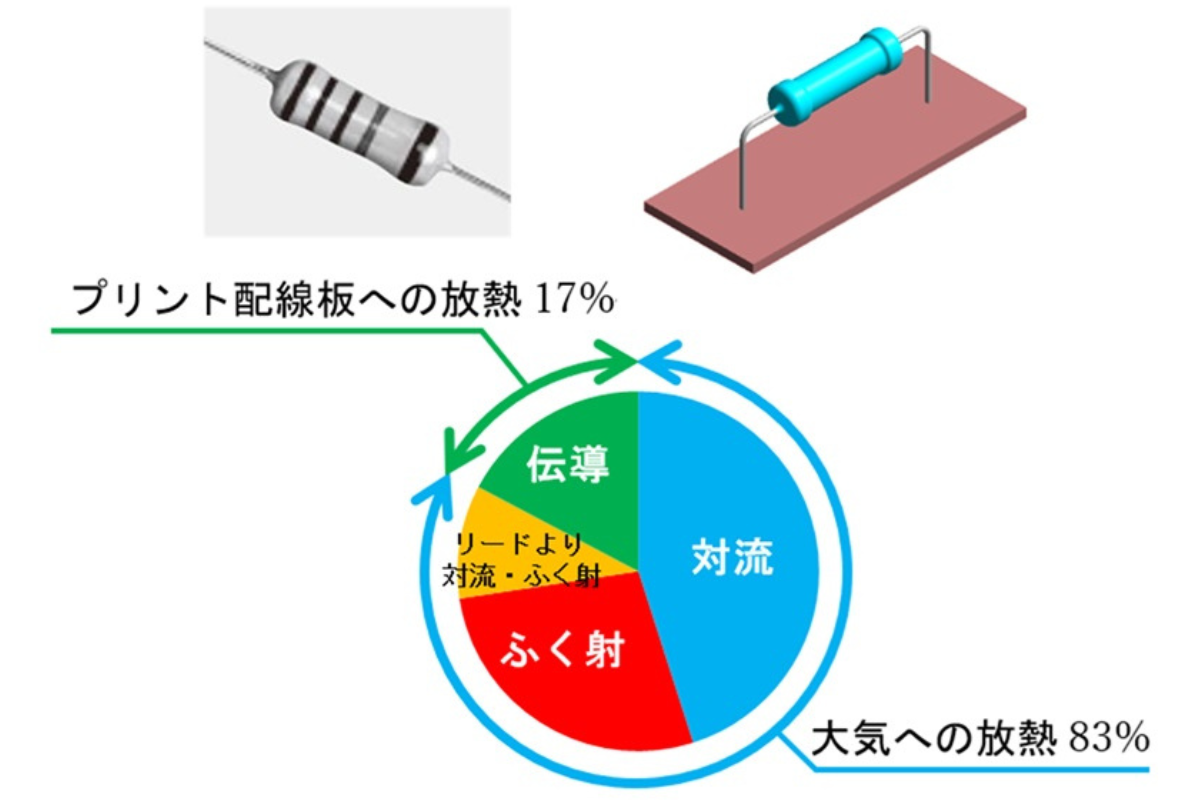

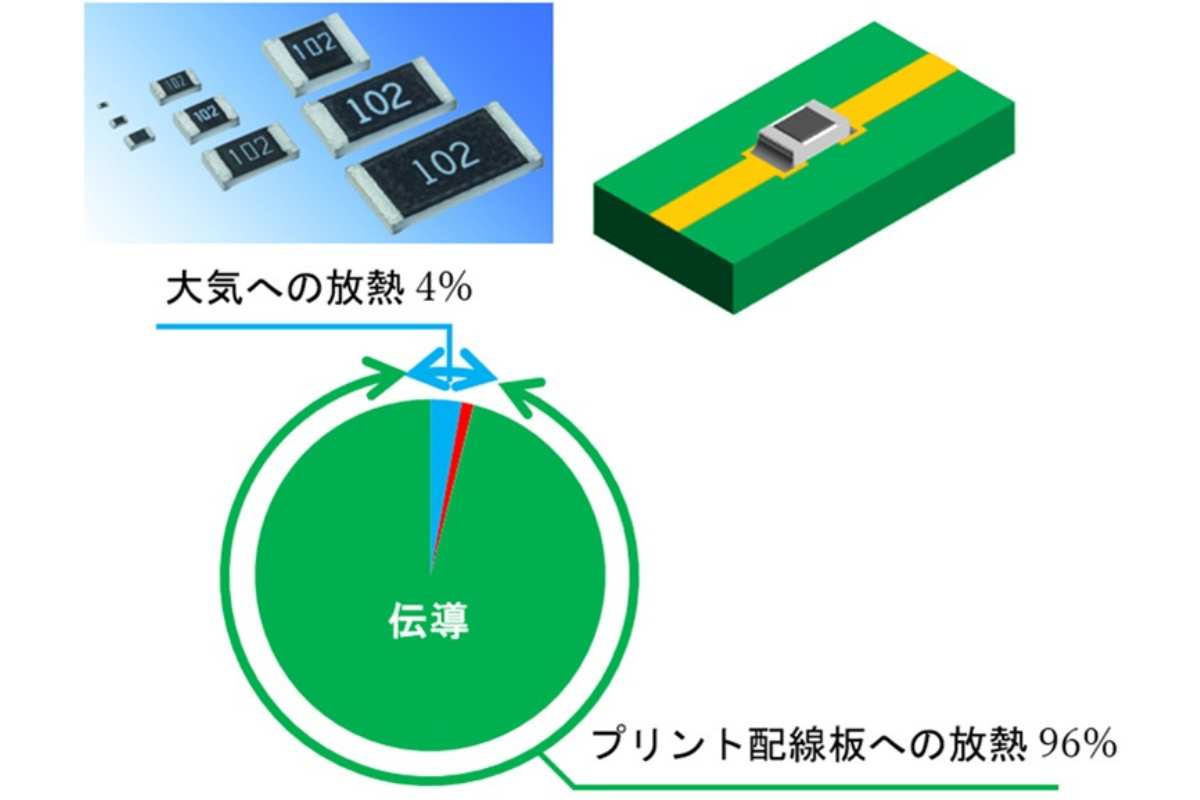

ここで、リード付き抵抗器と表面実装抵抗器、それぞれの放熱先を比較する。

下図はそれぞれの抵抗器の放熱先をグラフ化したものである。放熱は高温部から低温部への熱エネルギーの移動であり、一般に対流、ふく射、伝導により行われる。

対流とは高温になった抵抗器表面に接した空気が、抵抗器表面から熱を奪うと同時に膨張して浮力を得て上昇気流を発生させ、下方から冷たい空気を吸い上げるという一連の現象による放熱形態である。

ふく射は抵抗器表面から周囲空間への赤外線による放熱であり、伝導は接している低温物体への熱移動による放熱である。

図3のようにリード付き抵抗器の放熱先は80%以上が周囲空間である。それ故、周囲空間の温度が低いと放熱が促進され、電力印加による発熱が増えても抵抗器の温度は上がらない。

逆に周囲空間の温度が高いと放熱が抑制され、同じ電力でも温度が上がる。そのため、先に示した横軸が周囲温度の負荷軽減曲線に従って使用すれば抵抗器本体の温度は抵抗器メーカーが保証できる範囲内となるのである。

表面実装抵抗器に適した温度管理部位と端子部温度規定

これに対して、図4に示すように、表面実装抵抗器の場合には表面積が非常に小さく、しかも基板に直接はんだ付けされているため、電力印加による発熱の90%以上がプリント配線板に放熱される。

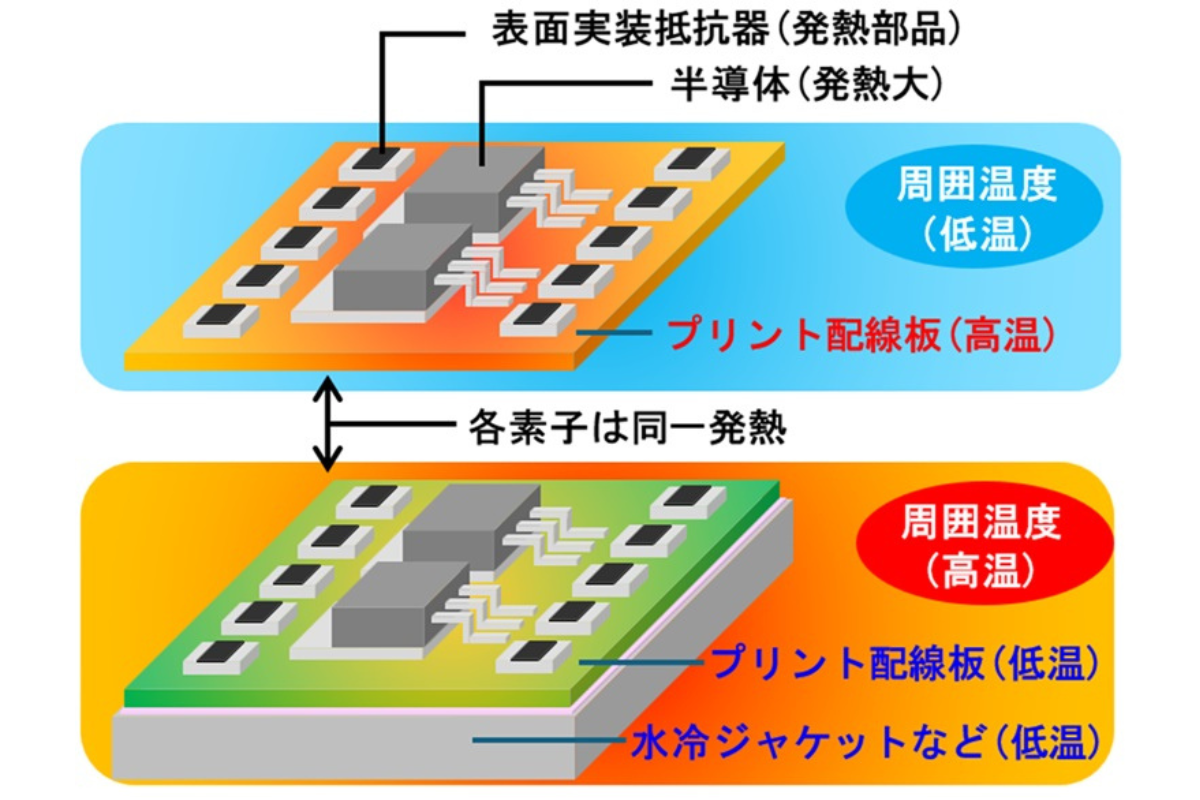

放熱先がプリント配線板なので、周囲空間の温度が低くても、プリント配線板温度が高いと放熱が抑制されて、抵抗器の温度が上がるため高電力は印加できない。

逆に、周囲空間の温度が高くても、プリント配線板温度が低ければ放熱が促進されて高電力を印加しても抵抗器の温度は上がらない。実装方法が多様化した現在、このような状況は、図5に示すように容易に発生し得る。

表面実装抵抗器に適した温度管理部位は周囲空間ではなく、プリント配線板温度である。

表面実装抵抗器側から見れば、プリント配線板と接しているはんだフィレット部の温度、つまり端子部温度である。

一方で、旧版規格においては、表面実装抵抗器の印加可能電力は、リード付き抵抗器と同じ横軸が周囲温度で表示された負荷軽減曲線により提示されていた。

IEC規格は世界の表面実装抵抗器の仕様の根拠となる規格である。

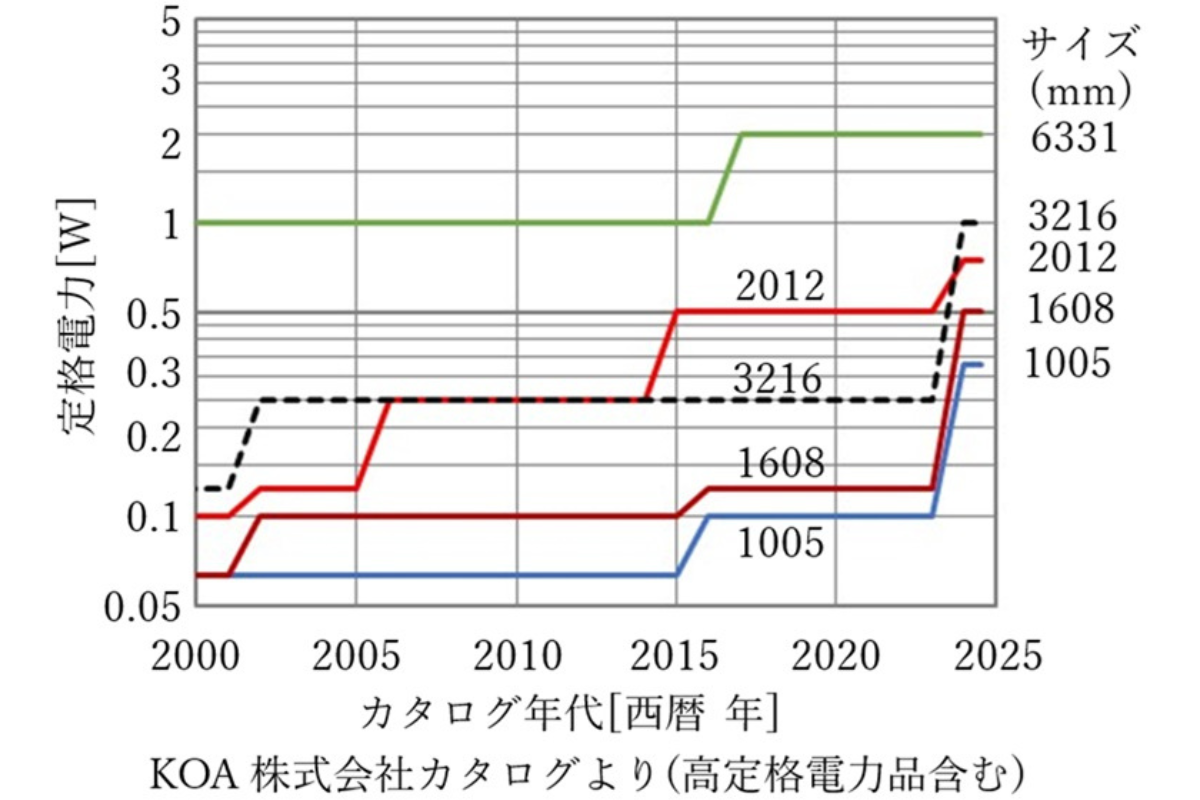

後述のように表面実装抵抗器の使用環境は厳しくなっている。規格を放置すれば表面実装抵抗器が安全に使用できなくなる。

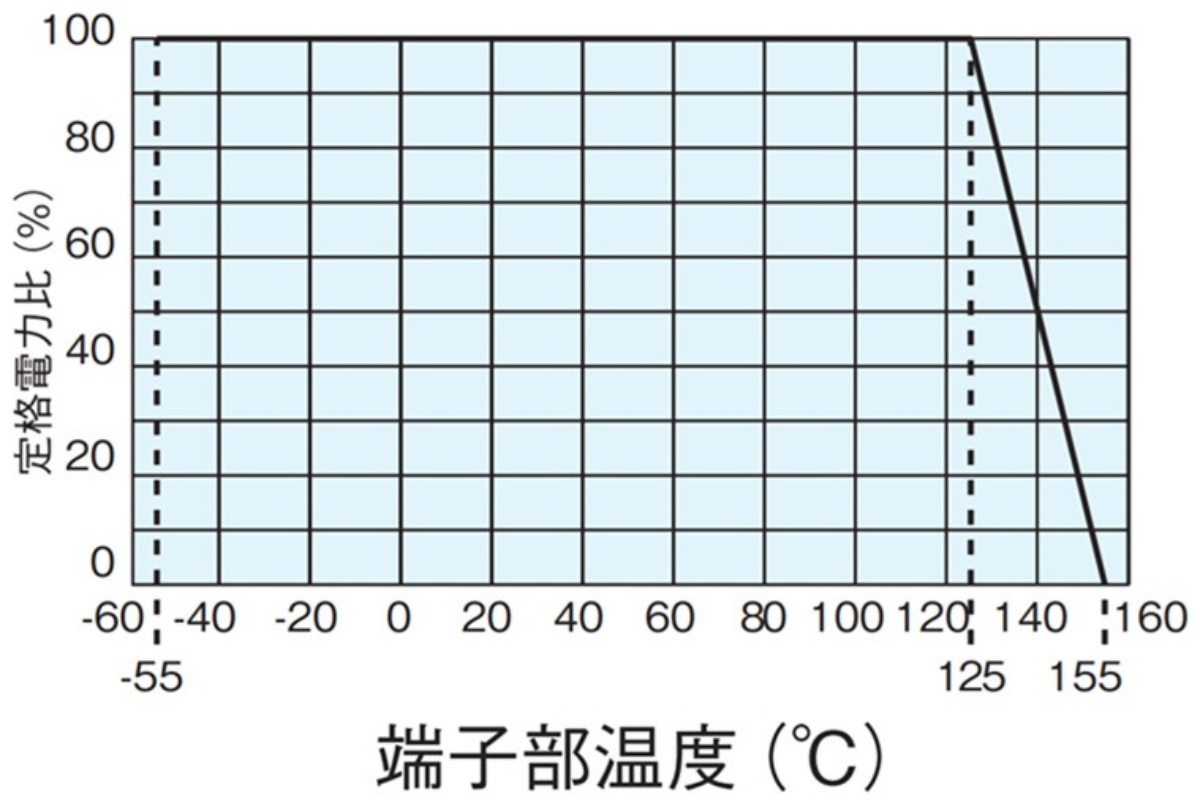

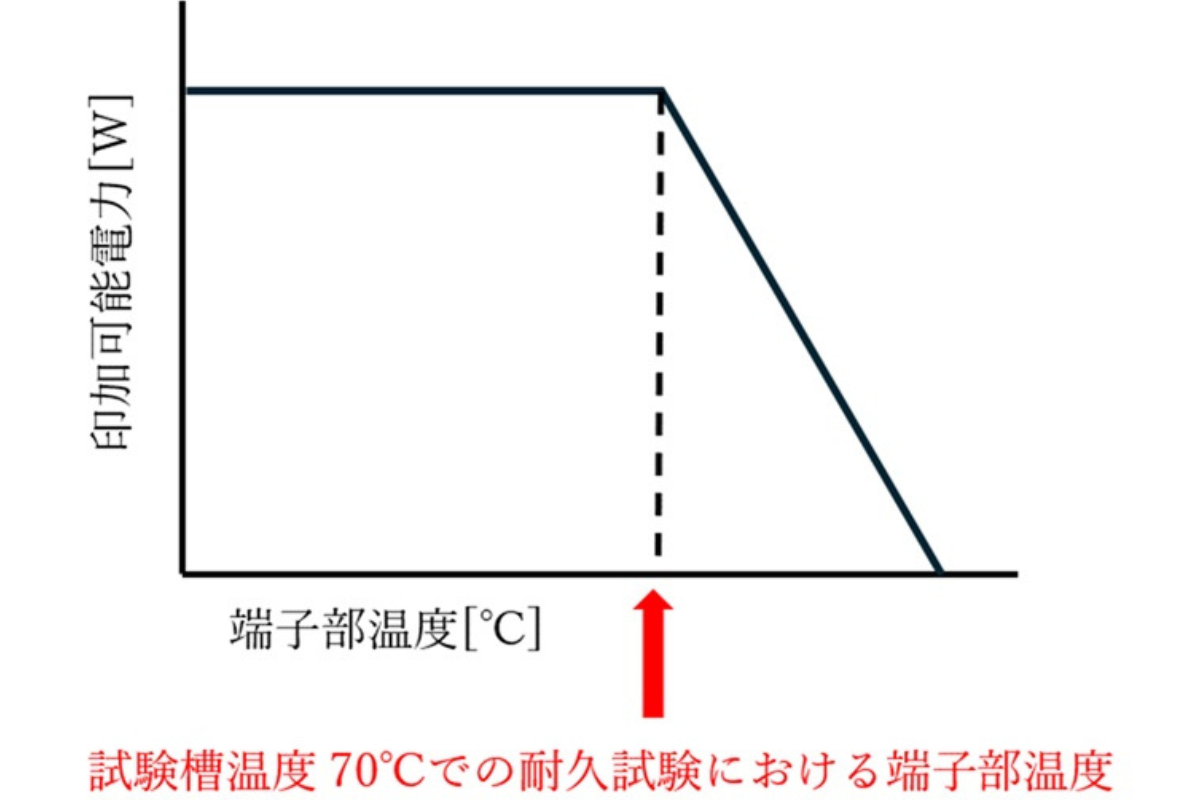

そこで当社は、お客様に表面実装抵抗器を安全にご使用いただくために、2012年よりカタログ掲載のほぼ全ての表面実装抵抗器について、横軸を端子部温度で表示した図6のような負荷軽減曲線をカタログに掲載するようになった。

このように、端子部温度を温度管理部位とした表面実装抵抗器の温度管理方法を「端子部温度規定」と呼ぶ。

端子部温度規定の国際規格化

近年、図7のように表面実装抵抗器の定格電力は増加しつつあり、温度管理が正しく行われないと焼損など重大な故障を引き起こす恐れがある。また、自動車のエンジンルームに搭載される電子機器は、プリント配線板温度が135℃まで上昇する例もある。

このような状況において、端子部温度規定は抵抗器メーカーが表面実装抵抗器を設計する上で、また、電子機器設計者が表面実装抵抗器を使用する上で伝熱工学的に合理的で必須の考え方である。

しかしながら当社単独で仕様を修正してもユーザーに混乱を招く恐れがあり、BCP(事業継続計画)の観点からも、標準化・規格化は不可欠であった。

当社は2012年に表面実装抵抗器における端子部温度規定の重要性をまとめ、日本国内の業界団体であるJEITAに提案し、同年末のIEC定例会に日本案として提出した。

2018年にIEC 60115-8の改訂が開始された折に、著者は当該規格のメンテナンスリーダーとして規格改訂を主導し、端子部温度規定を国際規格に盛り込んだ。

端子部温度規定のIEC規格への盛り込み方

表面実装抵抗器の規格旧版において、横軸が周囲温度で70℃から軽減が始まる負荷軽減曲線が使われていたのは、単に高温耐久性試験の試験槽温度が70℃に設定されていたことに起因する。この試験時の端子部の温度を規格で統一してしまえば、横軸を端子部温度に読み替えることができる。

規格改訂の最大の山場は、試験基板の全面設計変更であった。表面実装抵抗器の様々な形式、サイズについて、70℃の試験槽に入れて定格電力を加えたときに、端子部温度が125℃に揃うように試験基板を再設計した。

規格改定が成立するには、IEC加盟国のうち、投票権を持つ国に規格案を提示して投票を実施し2/3以上の賛成票を得なければならない。また、反対票も1/4以下でなければならない。

全ての試験基板の再設計を義務付けると、規格成立が困難になる可能性がある。そこで過去の試験基板や各社独自の試験基板が規格試験に使用できるように、以下の趣旨の条文を付け加えた。

「抵抗器メーカーがこの規格に定めた試験基板と異なる温度上昇を示す試験基板を使用する場合には、抵抗器使用者との整合を保つために図8のような負荷軽減曲線を提示することを強く推奨する」である。

その結果、改定案は投票を通過し、2023年3月に成立し、発行に至った。

基板放熱型熱設計

表面実装抵抗器に限らず、表面実装の発熱部品に関しては、ヒートシンクなど特別に大気放熱を促す工夫がなされていなければ、発熱の約9割がプリント配線板に伝導することが確認されている。

従来からプリント配線板を放熱板として活用する設計手法は存在したが、公的なガイドラインは整備されていなかった。

基板放熱型熱設計という用語が定着しはじめたのは、国峯尚樹氏の指導のもと、著者も主査、副主査として参画していたJEITAのサーマルマネジメント標準化グループの活動からではないかと推察される。

2020年にJEITAから発行された技術レポートであるETR-7032『電気・電子部品の使用温度に関する現状の温度規定及び課題に対するガイドライン』、ETR-7033『電子部品の温度測定方法に関するガイダンス』ETR-7034『基板放熱型部品を実装したプリント基板の熱設計ガイドライン』の三部作の出版は、大気へ放熱する熱設計手法から基板放熱型熱設計へのパラダイムシフトに対応するためのインフラ整備であった。

基板放熱型熱設計は、要約すればプリント配線板温度の制御である。

表面実装抵抗器の端子部温度規定はまさに基板放熱型熱設計に適した温度管理手法である。